Aniloks merdane sayısının plaka elek sayısına oranı nedir?

Baskı endüstrisinde, aniloks silindiri baskı kalitesini etkileyen temel bileşenlerden biridir. Başlıca işlevi, yüzeydeki küçük gözenekli deliklerden mürekkep miktarını aktarmak ve kontrol etmektir. Aniloks silindirinin ekran sayısı (inç başına satır, LPI) ile baskı plakasının ekran sayısı arasındaki oran, özellikle mürekkep transfer verimliliği ve baskının detay performansı olmak üzere, basılı ürünlerin kalitesini doğrudan etkiler. Bu nedenle, aniloks silindirinin ekran sayısının baskı plakasının ekran sayısına olan makul oranını anlamak, baskı etkisini optimize etmek ve ürün kalitesini artırmak için çok önemlidir.

Bu makale ekran sayısı ile ilgili ilişkiyi ayrıntılı olarak ele alacaktır.aniloks silindirive baskı kalıbının ekran sayısı, ikisi arasındaki oranın hesaplama yöntemi ve baskı süreci üzerindeki etkisi. Bu konuların derinlemesine analizi yoluyla, baskı uygulayıcılarının gerçek üretimde daha makul ekipman seçimi ve süreç ayarlamaları yapmasına yardımcı olur.

Aniloks merdanenin elek sayısı nedir?

Aniloks silindirin elek sayısı, genellikle LPI (inç başına çizgi) cinsinden, aniloks silindirin yüzeyindeki inç başına düşen küçük gözenek deliklerinin sayısını ifade eder. Elek sayısı ne kadar yüksekse, birim alana dağıtılan gözenek sayısı o kadar fazla olur ve gözenekler o kadar küçük olur; elek sayısı ne kadar düşükse, gözenekler o kadar büyük olur ve mürekkep depolama kapasitesi o kadar fazla olur. Aniloks silindirin temel işlevi, mürekkep transfer miktarını kontrol etmektir, bu nedenle elek sayısının seçimi farklı baskı gereksinimlerine göre belirlenmelidir.

Genel olarak, daha düşük ekran sayılarına sahip aniloks silindirler, ambalaj baskısı veya geniş alanlı renkli blok baskısı gibi kaba baskılar için uygundur, çünkü bu durumlar daha fazla miktarda mürekkep gerektirir. Daha yüksek ekran sayılarına sahip aniloks silindirler, etiketler, gazeteler ve dergiler gibi zengin ayrıntılara ve yüksek renk gereksinimlerine sahip baskılar için uygundur, çünkü bu durumlar daha karmaşık mürekkep kontrolü gerektirir.

Bir baskı kalıbının ekran sayısı nedir?

Bir baskı kalıbının ekran sayısı, basılı görüntünün inç başına nokta sayısını ifade eder, ayrıca LPI (inç başına satır) cinsindendir. Bir baskı kalıbının ekran sayısı, görüntünün çözünürlüğünü ve basılı ürünün netliğini doğrudan etkiler. Ekran sayısı ne kadar yüksekse, görüntünün ayrıntıları o kadar zengindir, ancak baskı ekipmanı gereksinimleri nispeten yüksektir; ekran sayısı ne kadar düşükse, basılı görüntünün inceliği azalabilir, ancak geniş renk blokları veya basit desenler alanlarını daha iyi işleyebilir.

Fleksografik baskı, gravür baskı, ofset baskı vb. baskı teknolojilerinde, baskı kalıbının ekran sayısı, nihai basılı ürünün renk üretimi, berraklığı ve katmanlanması üzerinde önemli bir etkiye sahiptir. Bu nedenle, gerçek üretimde, baskı kalıbının ekran sayısının seçimi, yalnızca görüntünün ayrıntılarını değil, aynı zamanda mürekkebin iletim kapasitesini de sağlaması gereken basılı ürünün özel gereksinimleriyle birleştirilmelidir.

Aniloks merdanenin elek sayısının baskı kalıbının elek sayısına oranı nedir?

Baskı sürecinde, aniloks silindirin ekran sayısı ile baskı plakasının ekran sayısı arasındaki oran, mürekkebin transfer verimliliğini ve basılı ürünün kalitesini doğrudan etkiler. Genellikle bu oran, deneyim ve endüstri standartları tarafından belirlenir. Genel kural şudur: aniloks silindirin ekran sayısı, baskı plakasının ekran sayısının 4 ila 6 katı olmalıdır.

Bu oranın esasları şunlardır:

1. Mürekkep kontrolü:Aniloks silindirin ekran sayısı çok düşükse, nispeten büyük gözenek çok fazla mürekkep depolayacak ve bu da mürekkebin baskı plakasına aktarıldığında doğru bir şekilde kontrol edilememesine neden olacak ve böylece basılı ürünün netliği ve ayrıntısı etkilenecektir. Aksine, aniloks silindirin ekran sayısı çok yüksek ve gözenek çok küçükse, mürekkep depolama ve transfer kapasitesi yetersiz olacaktır ve bu da basılı ürünün renkle dolu olmamasına veya görüntünün belirsiz olmasına neden olabilir. Bu nedenle, 4 ila 6 katı oranının korunması mürekkep depolama ve transfer arasında bir denge kurulmasına yardımcı olur.

2. Baskı efekti:Baskı plakasının ekran sayısı yüksek olduğunda, basılı görüntünün daha hassas mürekkep kontrolü gerektirdiği anlamına gelir. Bu sırada, mürekkebin baskı plakasının her noktasına eşit ve uygun şekilde aktarılabilmesini sağlamak için baskı plakasının inceliğine uyacak şekilde yüksek ekran sayısına sahip bir aniloks silindiri seçmek gerekir. Baskı plakasının ekran sayısı düşük olduğunda, daha fazla mürekkep sağlayabilen ve geniş alanlı renk bloklarının veya basit grafiklerin baskı efektini sağlayabilen daha düşük ekran sayısına sahip bir aniloks silindiri kullanmak uygundur.

Belirli oranların pratik uygulaması

Gerçek baskıda, farklı baskı türleri ve ürün gereksinimleri aniloks silindir ekran sayısı ve plaka ekran sayısının seçimini etkileyecektir. Aşağıda bazı yaygın ekran sayısı oranı seçenekleri verilmiştir:

1. Geniş alan renkli blok baskı

Geniş alanlı renkli blok baskı veya daha düşük çözünürlük gerektiren görüntüler (örneğin açık hava reklamcılığı, ambalaj kutuları vb.) için, plakanın ekran sayısı genellikle düşüktür (60-100 LPI). Bu durumda, aniloks silindirin ekran sayısı 200-400 LPI gibi nispeten düşük bir değerde seçilebilir. Bu tür baskı büyük miktarda mürekkep gerektirir ve düşük ekranlı aniloks silindir, renk bloklarının düzgün bir şekilde kaplanmasını sağlamak için yeterli mürekkep transferi sağlayabilir.

Oran önerisi: Aniloks merdanenin elek sayısı, plakanın elek sayısının yaklaşık 3-5 katıdır.

2. Orta çözünürlükte baskı

Yaygın dergiler, broşürler, etiketler vb. gibi orta çözünürlük gereksinimleri olan basılı ürünler için, plakanın ekran sayısı genellikle 100-150 LPI'dir. Bu durumda, 400-600 LPI'lik bir aniloks silindiri seçmek, ayrıntıları garanti altına alırken mürekkebin eşit şekilde transfer edilmesini sağlayabilir ve çok fazla veya çok az mürekkep sorununu önleyebilir.

Oran tavsiyesi: Aniloks merdanenin elek sayısı baskı kalıbının elek sayısının yaklaşık 4-6 katıdır.

3. Yüksek çözünürlüklü baskı

Yüksek çözünürlüklü basılı ürünler için, örneğin üst düzey reklam broşürleri, kaliteli ambalajlar vb. için, baskı kalıbının ekran sayısı genellikle daha yüksektir (150-300 LPI). Bu tür baskı, mürekkebin doğru bir şekilde kontrol edilebilmesini ve eşit şekilde dağıtılabilmesini sağlamak için aniloks silindirinin son derece yüksek hassasiyete sahip olmasını gerektirir. Bu nedenle, baskı kalıbının yüksek çözünürlük gereksinimlerini karşılamak için aniloks silindirinin ekran sayısı 600 LPI'nin üzerinde veya hatta 1000 LPI'ye kadar olmalıdır.

Oran tavsiyesi: Aniloks merdanenin elek sayısı baskı kalıbının elek sayısının yaklaşık 5-6 katıdır.

4. Özel işlem baskısı

Fleksografik baskı ve gravür baskı gibi bazı özel baskı işlemlerinde çok renkli baskı veya özel mürekkepler (metalik renkler, floresan renkler vb.) söz konusu olabilir. Bu sırada, aniloks silindirin baskı plakasının ekran sayısına oranının, özel işlem gereksinimlerine göre ayarlanması gerekir. Bu özel mürekkeplerin iletimini sağlamak için ekran sayısı oranı biraz farklı olabilir.

Doğru ekran sayısı oranı nasıl seçilir?

Baskı üretiminde doğru olanı seçmekaniloks silindirive baskı plakasının ekran sayım oranı, basılı görüntünün inceliği, mürekkebin viskozitesi, baskı ekipmanının performansı ve basılı ürünün amacı dahil olmak üzere birçok faktörü dikkate almalıdır. Aşağıdaki öneriler, baskı uygulayıcılarının daha iyi bir seçim yapmasına yardımcı olabilir:

1. Baskı gereksinimleri:Öncelikle, basılı ürünün amacı ve gereksinimleri açıklığa kavuşturulmalıdır. İnce görüntü baskısı ise, daha yüksek bir ekran sayısı oranı seçilmelidir; geniş alanlı renkli blok baskısı ise, daha düşük bir oran seçilmelidir.

2. Ekipman performansı:Farklı baskı ekipmanlarının mürekkep iletimi ve aniloks silindiri seçimi için farklı gereksinimleri vardır. Ekran sayım oranını seçerken, en iyi baskı efektinin elde edilebilmesini sağlamak için ekipmanın gerçek durumuna göre hata ayıklamak gerekir.

3. Mürekkep özellikleri:Farklı mürekkep türlerinin farklı viskoziteleri ve akışkanlıkları vardır. Ekran sayısı oranının seçiminde, mürekkebin özelliklerine göre uygun ayarlamalar yapılmalıdır. Yüksek viskoziteli mürekkepler daha düşük ekran sayıları gerektirebilirken, düşük viskoziteli mürekkepler daha yüksek ekran sayılarına sahip aniloks silindirler için uygundur.

4. Deneyim ve test:Sektörde ekran sayım oranları hakkında birçok kural olmasına rağmen, gerçek üretimde baskı efektlerinin genellikle sürekli test ve ayarlama yoluyla optimize edilmesi gerekir. Bu nedenle, baskıcıların üretim sırasında küçük parti testleri yoluyla ekran sayım oranının uygunluğunu doğrulamaları önerilir.

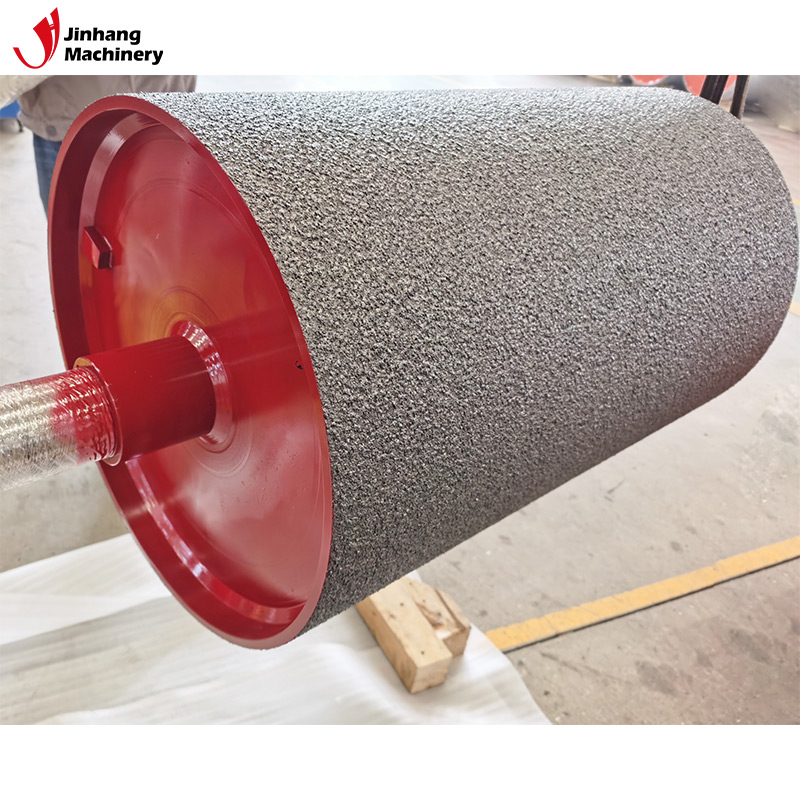

Özel İşleme Yeteneğine Sahip Toptan Endüstriyel Rulo Fabrikası

JH Machinery, özel işleme hizmetleriyle endüstriyel rulolar konusunda uzmanlaşmış önde gelen bir fabrikadır. Farklı endüstriyel uygulamalara uygun elektrokaplamalı, ayna yüzeyli ve seramik aniloks rulolar dahil olmak üzere çeşitli rulo tipleri üretiyoruz. CNC torna tezgahları ve dinamik dengeleme makineleri gibi gelişmiş ekipmanlarımız yüksek hassasiyet ve tutarlılık sağlar. Toplu alım veya özel yapım rulolar için satış ekibimizle iletişime geçin ve bugün hızlı, güvenilir bir teklif alın.