Endüstriyel seramik aniloks merdanenin gözenekliliği mürekkep transferini nasıl etkiler?

Baskı sektöründe,seramik aniloks merdanelermürekkep transfer sürecinde, özellikle fleksografik baskı ve ofset baskı alanlarında yaygın olarak kullanılır. Seramik aniloks silindirlerin yapısal özellikleri ve özellikleri, mürekkebin dağılımı, transferi ve son baskı kalitesi üzerinde önemli bir etkiye sahiptir. Bunlar arasında, seramik aniloks silindirlerin önemli parametrelerinden biri olan gözeneklilik, mürekkep transferinin etkisinde doğrudan ve belirleyici bir rol oynar.

Bu makale, endüstriyel seramik aniloks silindirlerinin gözenekliliğinin mürekkep transfer sürecini nasıl etkilediğini derinlemesine inceleyecek, gözeneklilik ve mürekkep transfer etkisi arasındaki ilişkiyi analiz edecek, baskı kalitesi, üretim verimliliği ve maliyet kontrolü üzerindeki etkisini ortaya koyacak ve baskı kalitesini iyileştirmek için gözenekliliğin nasıl optimize edileceğini tartışacaktır. Bu analizler aracılığıyla bu makale, baskı endüstrisindeki mühendislere, teknisyenlere ve üretim yöneticilerine seramik aniloks silindirlerinin gözenekliliği hakkında derin içgörüler sunarak, gerçek üretimde daha doğru seçimler ve ayarlamalar yapmalarına yardımcı olmayı amaçlamaktadır.

Seramik aniloks merdane nedir?

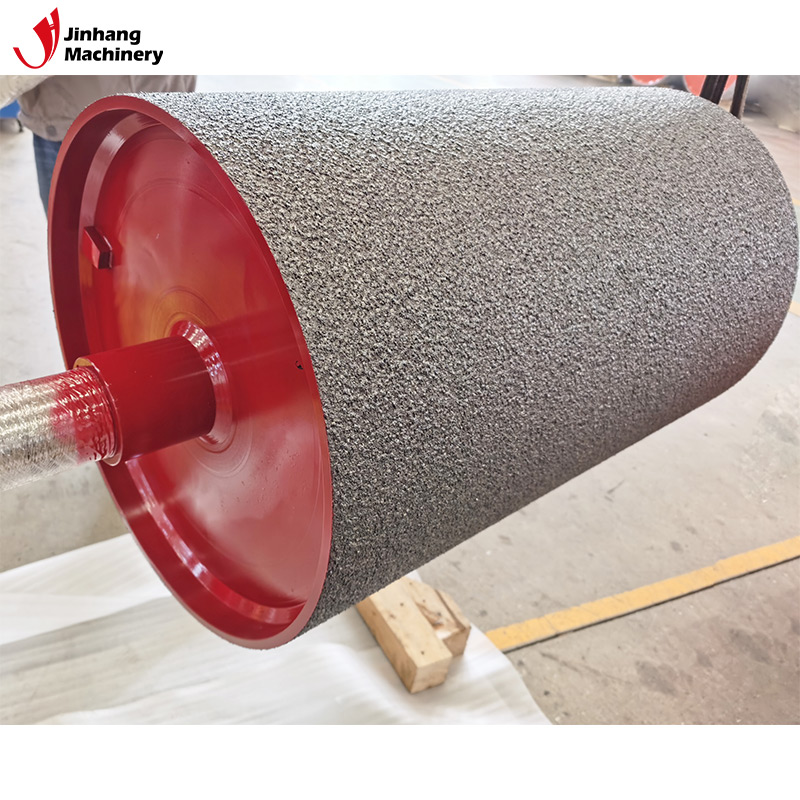

Seramik aniloks silindiri, baskı makinelerinde mürekkep transferi için önemli bir bileşendir. Yüzeyi özel bir seramik kaplama ile kaplanmıştır ve yüzeyde düzenli bir ızgara benzeri gözenek yapısı oluşmuştur. Bu gözenek yapısı mürekkebi etkili bir şekilde depolayabilir ve serbest bırakabilir ve baskı işlemi sırasında mürekkebi mürekkep havuzundan baskı malzemesine aktarabilir. Seramik aniloks silindiri, aşınma direnci, korozyon direnci ve istikrarlı çalışma performansı nedeniyle birçok yüksek talep gören baskı ortamında yaygın olarak kullanılmıştır.

Seramik aniloks merdane nasıl çalışır?

Seramik aniloks silindirin çalışma prensibi esas olarak silindir yüzeyindeki retiküle edilmiş yapıya bağlıdır. Bu gözenekler (genellikle "retiküle edilmiş delikler" olarak adlandırılır) mürekkebi depolayabilir ve uygun basınç altında mürekkebi baskı ortamına aktarabilir. Retiküle edilmiş yapının tasarımı gözeneklerin boyutunu, şeklini ve dağılımını belirler ve bu da adsorpsiyonu, depolama miktarını ve mürekkep salınımının düzgünlüğünü ve doğruluğunu etkiler.

Gerçek çalışmada, seramik aniloks silindiri, karşılıklı sürtünme ve basınç ayarlaması yoluyla mürekkebin transferini ve dağıtımını tamamlamak için diğer silindirlerle (örneğin kauçuk silindirler, çelik silindirler, vb.) birlikte kullanılır. Mürekkep, aniloks silindirinin gözeneklerinden sıkılır ve alt tabakaya eşit şekilde transfer edilir, böylece kararlı bir baskı efekti oluşur.

Endüstriyel seramik aniloks merdanenin gözenekliliği ne anlama gelir?

Gözeneklilik, gözenek hacminin malzemenin genel hacmine oranını ifade eder. Seramik aniloks silindirde, gözeneklilik, silindir yüzeyindeki gözeneklerin toplam hacminin silindir yüzeyinin toplam yüzey alanına oranını ifade eder. Gözeneklilik seviyesi, mürekkep depolama kapasitesini, transfer kabiliyetini ve baskı etkisini doğrudan etkiler.

Seramik aniloks silindirin gözenekliliği genellikle gözenek boyutu, derinlik ve dağıtım yoğunluğu gibi faktörlerle kontrol edilir. Çok düşük veya çok yüksek gözeneklilik mürekkep transfer etkisini ve baskı kalitesini etkiler. Bu nedenle, en iyi mürekkep transfer etkisini elde etmek için gözenekliliği optimize etmek üretim sürecinde önemli bir teknik hedef haline gelmiştir.

Gözenekliliği etkileyen faktörler

Seramik aniloks merdanenin gözenekliliği aşağıdakiler de dahil olmak üzere birden fazla faktörden etkilenir:

● Silindir yüzey tasarımı: Silindir yüzey gözeneklerinin boyutu, şekli ve dağılım yoğunluğu gözenekliliği doğrudan etkiler. Farklı retikülasyon tasarımları farklı gözenekliliklere yol açabilir ve bu da mürekkep transferini etkiler.

● Seramik malzeme özellikleri: Seramik malzemelerin bileşimi, sertliği, aşınma direnci ve yoğunluğu da gözenekliliği etkiler. Seramik aniloks silindirlerin gözenekliliği farklı malzeme ve kaplama koşulları altında değişebilir.

● Üretim süreci: Seramik aniloks merdanelerin üretim süreci, özellikle sinterleme sıcaklığı, kaplama kalınlığı ve sonraki işlem yöntemleri, gözeneklerin oluşumunu ve dağılımını etkileyecektir.

● Kullanım koşulları: Uzun süreli kullanımlarda silindir yüzeyinde oluşan aşınma, kimyasal korozyon ve çevresel etkenler de gözenekliliğin değişmesine neden olabilir, bu da mürekkep transfer etkisini etkiler.

Endüstriyel seramik aniloks merdanelerin gözenekliliği mürekkep transferini nasıl etkiler?

Gözeneklilik ve mürekkep depolama kapasitesi arasındaki ilişki

Gözeneklilik, bir seramik aniloks silindirinin ne kadar mürekkep depolayabileceğini doğrudan belirler. Daha yüksek gözeneklilik genellikle silindir yüzeyinin daha fazla mürekkep depolama alanına sahip olduğu ve dolayısıyla daha fazla mürekkep depolayabileceği anlamına gelir. Bu, özellikle geniş alanlara veya yüksek hızlarda baskı yaparken mürekkep transferinin düzgünlüğü ve kararlılığı için çok önemlidir.

Ancak gözeneklilik çok yüksekse, aşırı mürekkep depolanmasına da yol açabilir ve bu da mürekkebin salınımını ve dağıtımını etkiler. Aşırı mürekkep, baskı işlemi sırasında mürekkep birikmesine neden olabilir ve bu da net olmayan basılı görüntülere veya mürekkep taşmasına neden olabilir. Bu nedenle, uygun gözenekliliğin belirli baskı işlemine ve mürekkep türüne göre ayarlanması gerekir.

Mürekkep transferinin gözenekliliği ve düzgünlüğü

Seramik aniloks silindirinin gözenekliliği de mürekkep transferinin düzgünlüğünü etkiler. Gözeneklilik yüksek olduğunda, aniloks silindirinin gözenekleri çok fazla mürekkep depolayabilir ve bu da düzensiz mürekkep dağılımına ve baskı kusurlarına neden olabilir. Öte yandan, çok düşük gözeneklilik, silindir yüzeyinde yetersiz mürekkep depolama kapasitesine neden olabilir ve bu da mürekkep transfer etkisini etkileyerek basılı görüntünün çok açık veya düzensiz olmasına neden olabilir.

İdeal gözeneklilik, mürekkep transfer sürecini stabilize etmeli ve mürekkebin basılı malzemenin yüzeyine eşit şekilde dağılmasını sağlayarak baskı kalitesinin tutarlılığını sağlamalıdır.

Gözeneklilik ve mürekkep türü uyumluluğu

Seramik aniloks silindirler kullanıldığında farklı mürekkep türlerinin farklı gözeneklilik gereksinimleri vardır. Örneğin, su bazlı mürekkepler, solvent bazlı mürekkepler ve UV mürekkepleri farklı reolojik özelliklere sahiptir ve bu mürekkepler seramik aniloks silindirlerle temas ettiğinde farklı gözenekliliklere ihtiyaç duyar. Su bazlı mürekkepler genellikle daha düşük viskoziteye ve daha güçlü akışkanlığa sahip oldukları için daha yüksek gözeneklilik gerektirir ve daha yüksek gözeneklilik bu mürekkepleri etkili bir şekilde depolayabilir ve serbest bırakabilir. Daha yüksek viskoziteye sahip solvent bazlı mürekkepler için orta düzeyde gözeneklilik, mürekkebin istikrarlı transferini ve düzgün dağılımını sağlamaya yardımcı olur.

Gözeneklilik ve mürekkep akışkanlığı

Mürekkebin akışkanlığı, seramik aniloks silindirin gözenekliliğiyle yakından ilişkilidir. Daha yüksek gözeneklilik genellikle daha fazla mürekkebi barındırabilen daha büyük gözenekler anlamına gelir ve bu da mürekkebin akışkanlığını etkileyebilir. Çok yüksek gözeneklilik, transfer işlemi sırasında mürekkebin tutulmasına neden olarak akışkanlığı ve dolayısıyla mürekkebin hızlı transferini etkileyebilir. Daha düşük gözeneklilik, mürekkebin erken salınmasına veya tam olarak transfer edilmemesine neden olarak baskı kalitesinde sorunlara yol açabilir.

Seramik aniloks merdanenin gözenekliliği nasıl optimize edilir?

Belirli baskı süreci gereksinimlerine ve mürekkep türüne göre uygun gözeneklilik aralığını seçmek çok önemlidir. Genellikle mürekkep türü, baskı hızı ve malzeme türü, mürekkep seçimini etkileyecektir.seramik aniloks silindirigözeneklilik. Örneğin, fleksografik baskıda, daha yüksek gözeneklilik mürekkep transferinin kararlılığını ve düzgünlüğünü iyileştirmeye yardımcı olurken, ofset baskıda, mürekkep taşmasını ve görüntü bulanıklığını önlemek için baskı kalitesi gereksinimlerine göre uygun gözenekliliğin seçilmesi gerekebilir.

Gözeneklilik düzgünlüğünü kontrol edin

Homojen mürekkep transferini sağlamak için seramik aniloks silindirin gözenek dağılımının homojen olması gerekir. Gözenek dağılımının homojen olmaması, yerel alanlarda aşırı veya yetersiz mürekkep transferine neden olarak baskı kalitesini etkileyebilir. Üretim süreci sırasında, karmaşık bir üretim süreciyle silindir yüzeyi boyunca gözenekliliğin homojenliğini sağlamak gerekir.

Seramik malzemeleri akılcı bir şekilde seçin

Farklı seramik malzemeler farklı gözeneklilik özelliklerine sahiptir ve doğru seramik malzemeyi seçmek gözenekliliği de optimize edebilir. Bazı seramik malzemeler daha yüksek yoğunluğa sahiptir ve daha düşük gözenekliliğe ulaşabilir ancak yine de iyi mürekkep transfer performansını koruyabilir; bazı malzemeler daha yüksek gözenekliliğe sahip olabilir ancak mürekkep transfer performansları daha kararlı olabilir. Bu nedenle, doğru malzemeyi seçmek aniloks silindirin gözenekliliğini optimize etmek için çok önemlidir.

Çin'den Kaliteli Rulo Tedarikçisi – Özel ve Toplu İndirimler

Çin'deki önde gelen rulo üreticisi olarak JH Machinery, özelleştirilmiş tasarımlara sahip çok çeşitli yüksek kaliteli endüstriyel rulolar sunar. Ürünlerimiz arasında soğutma ruloları, ısıtma ruloları, kauçuk rulolar ve sektöre özgü ihtiyaçları karşılamak üzere tasarlanmış tungsten karbür kaplamalı rulolar bulunur. Hassasiyeti garanti altına almak için gelişmiş taşlama ve kaynak makineleriyle donatılmış 13.000 m²'lik bir üretim tesisimiz bulunmaktadır. İşletmenize özel teklifler, promosyonlar ve özel satın alma planları için bizimle iletişime geçin.