Seramik aniloks merdanenin yüzeyi nasıldır?

Modern endüstriyel üretimde,seramik aniloks merdanelerbaskı, kaplama, boya, paketleme, tekstil ve diğer endüstrilerde yaygın olarak kullanılan önemli bir hassas araçtır. İnce yüzey yapısı ve benzersiz işlevleriyle seramik aniloks silindirler endüstriyel üretimde vazgeçilmez bir ekipman haline gelmiştir. Seramik aniloks silindirlerin özünü - yüzey yapısını ve işlevini - anlamak, bu ekipmanın endüstriyel süreçlerde nasıl önemli bir rol oynadığını anlamanın anahtarıdır. Peki, seramik aniloks silindirin yüzeyi nedir?

Bu makalede seramik aniloks merdanelerin yüzey özellikleri, malzeme bileşimi ve bunların çeşitli endüstriyel uygulamaları nasıl desteklediği incelenecektir.

Seramik aniloks merdane nedir?

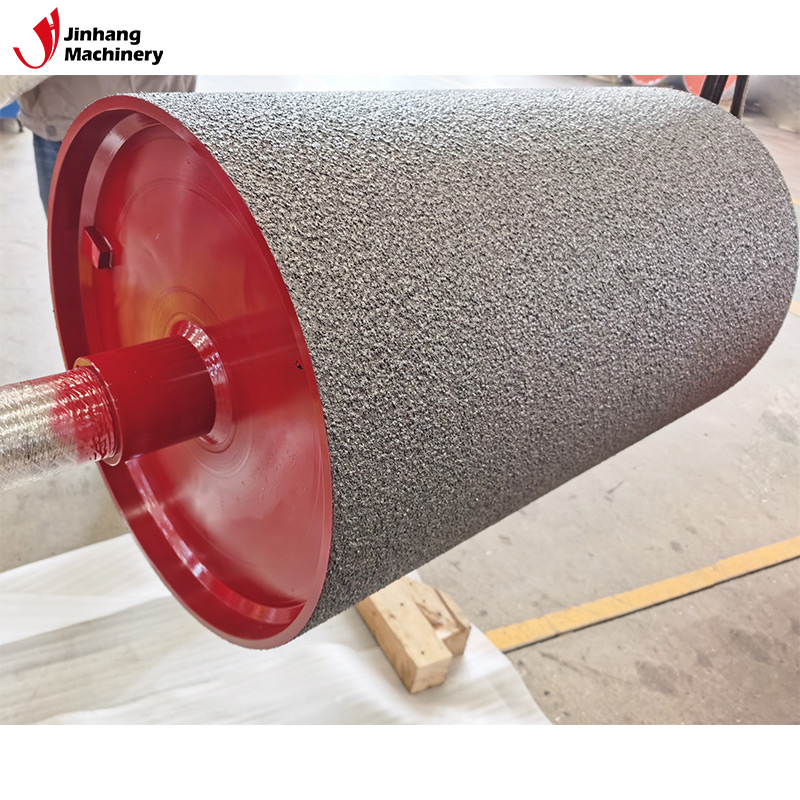

Seramik aniloks silindiri, yüksek sertlikte seramik malzemeyle kaplanmış ve düzenli bir retiküle yapı oluşturmak için özel olarak işlenmiş, hassas işlenmiş bir yüzeye sahip bir silindirdir. Bu retikülasyonlar yüzlerce ila binlerce küçük oluktan oluşur ve yoğunlukları ve derinlikleri, mürekkeplerin, kaplamaların veya diğer sıvıların hassas bir şekilde aktarılmasını sağlamak için belirli uygulama gereksinimlerine göre tasarlanabilir.

Seramik aniloks merdanenin yüzeyi nasıldır?

1. Seramik yüzey malzemesi

Seramik aniloks silindirin yüzeyi genellikle aşınmaya karşı yüksek dirençli seramik malzemelerden yapılır, bunların en yaygın olanları alüminyum oksit (Al₂O₃), krom oksit (Cr₂O₃) ve silisyum karbürdür (SiC). Bu seramik malzemeler son derece yüksek sertliğe ve korozyon direncine sahiptir ve çeşitli zorlu çalışma ortamlarına dayanabilir. Geleneksel metal aniloks silindirlerle karşılaştırıldığında, seramik yüzeyler sadece daha aşınmaya dayanıklı olmakla kalmaz, aynı zamanda kimyasal korozyona karşı daha güçlü bir dirence sahiptir, bu da özellikle yüksek hassasiyet ve yüksek dayanıklılık gerektiren endüstriyel uygulamalar için uygundur.

2. Retikülasyonun oluşumu

Seramik aniloks silindirin yüzeyi, düzenli bir retiküle yapı oluşturmak için özel olarak işlenir. Bu retiküleler genellikle lazer gravür, mekanik gravür veya elektro kıvılcım işleme gibi yöntemlerle üretilir. Uygulama senaryosuna bağlı olarak, retikülenin şekli, derinliği ve yoğunluğu belirli ihtiyaçlara göre özelleştirilebilir. Retikülenin işlevi, her kaplamanın veya baskının tutarlı kalitesini sağlamak için yapısı boyunca aktarılan boya veya sıvı miktarını kontrol etmektir.

Retikülasyonun tasarımı son derece hassastır ve genellikle "line count" (inç başına ızgara çizgisi sayısı) cinsinden ölçülür. Çizgi sayısı ne kadar fazlaysa, aniloksun yoğunluğu o kadar fazla, her bir oluğun hacmi o kadar küçük olur ve daha az sıvı aktarılır. Tersine, çizgi sayısı ne kadar azsa, her bir oluğun hacmi o kadar büyük olur ve daha fazla sıvı aktarılır. Bu şekilde, aniloks silindiri sıvının kaplama kalınlığını ve kaplama düzgünlüğünü hassas bir şekilde kontrol edebilir.

Seramik aniloks merdanenin yüzeyinin başlıca özellikleri nelerdir?

Seramik aniloks silindirin yüzey özellikleri, çeşitli uygulamalarda performansını doğrudan etkiler. Seramik aniloks silindirin yüzeyinin birkaç ana özelliği şunlardır:

1. Yüksek sertlik

Seramik malzemeler son derece yüksek sertliğe sahiptir, genellikle Mohs sertlik ölçeğinde 8 ila 9'a ulaşır ve elmastan sonra ikinci sıradadır. Geleneksel metal silindirler veya kauçuk silindirlerle karşılaştırıldığında, seramik aniloks silindirler çok daha yüksek aşınma direncine sahiptir. Bu, yüksek frekanslı kullanım ortamında yüzey yapısının bütünlüğünü koruyabileceği ve yüzey aşınması veya deformasyonu olmadan uzun süre çalışabileceği anlamına gelir.

Yüzeyin yüksek sertliği, seramik aniloks merdaneyi, kaplama işleminde kaplama kalınlığı kontrolü veya baskı işleminde mürekkep transferi kontrolü gibi sıvı transferinin hassas bir şekilde kontrol edilmesi gereken durumlar için özellikle uygun hale getirir.

2. Korozyon direnci

Seramik malzemeler, özellikle asitler, alkaliler ve çözücüler gibi kimyasallarla uğraşırken mükemmel kimyasal dirence sahiptir. Bu, seramik aniloks silindirleri kimya endüstrisinde ve yüksek aşındırıcı ortamlardaki işlemlerde ilk tercih haline getirir. Bu ortamlarda, metal silindirler kolayca aşınır, bu da yüzey hasarına ve üretim doğruluğunun etkilenmesine neden olur, seramik silindirler ise yüzey bütünlüklerini uzun süre koruyabilir.

3. Yüksek sıcaklık direnci

Seramik malzemelerin bir diğer önemli özelliği yüksek sıcaklık direncidir. Seramik aniloks silindirler yüksek sıcaklık ortamlarında fiziksel özelliklerini koruyabilir, bu da bazı yüksek sıcaklık işlemlerinde termal yorgunluk veya termal deformasyon olmadan uzun süre çalışabilmelerini sağlar. Örneğin, bazı plastik işleme ve sıcak presleme işlemlerinde, seramik aniloks silindirler genellikle yüksek sıcaklık koşullarında kararlı çalışmayı sağlamak için kullanılır.

4. Hassasiyet

Seramik aniloks silindirlerin yüzey doğruluğu çok yüksektir ve bu genellikle ağ yapılarının düzgünlüğü ve tutarlılığıyla yansıtılır. Hassas işlenmiş ağ, her bir oluğun derinliğinin ve hacminin tam olarak aynı olmasını sağlayarak, sabit ve tutarlı miktarda sıvı transferi sağlar. Bu yüksek hassasiyetli yüzey özelliği, seramik aniloks silindiri hassas kaplama ve hassas baskı gibi sıkı kaplama düzgünlüğü gerektiren işlemler için özellikle uygun hale getirir.

Seramik aniloks merdanenin yüzey fonksiyonları nelerdir?

Seramik aniloks silindirin yüzey tasarımı işlevsel çeşitliliğini belirler. Sadece mekanik bir iletim cihazı değil, aynı zamanda hassas bir sıvı transfer cihazıdır. Seramik aniloks silindir yüzeyinin birkaç temel işlevi şunlardır:

1. Sıvı transferi ve kontrolü

Seramik aniloks silindirin yüzey doku yapısı temel işlevidir. Endüstriyel üretimde, sıvı kaplamalar, mürekkepler veya diğer maddelerin malzemenin yüzeyine doğru bir şekilde aktarılması gerekir ve seramik aniloks silindir bu hassas kontrolü yüzeyindeki doku aracılığıyla sağlar. Farklı derinlik ve yoğunluklardaki doku tasarımı, sıvının transfer miktarının ve transfer hızının kontrol edilmesini sağlayarak sıvının eşit şekilde dağıtılmasını ve hiçbir malzemenin israf edilmemesini sağlar.

Bu hassas sıvı kontrolü özellikle kaplama, baskı ve kaplama işlemlerinde önemlidir. Örneğin, kaplama işleminde seramik aniloks silindiri kaplama kalınlığının tutarlılığını sağlayabilir ve aşırı veya yetersiz kalınlığın oluşmasını önleyebilir.

2. Mekanik basınç sağlayın

Sıvı transfer fonksiyonuna ek olarak, seramik aniloks silindirin yüzeyi, üretim süreci sırasında malzemenin stabilitesini sağlamak için mekanik basınç da sağlayabilir. Baskı ve kaplama süreci sırasında, silindirin yalnızca sıvıyı alt tabakanın yüzeyine aktarması gerekmez, aynı zamanda sıvının eşit şekilde dağıtılabilmesi ve malzemeye yapışabilmesi için belirli miktarda basınç uygulaması gerekir. Bu basınç, kaplamanın düzgünlüğünü ve yapışmasını sağlamak için önemlidir.

3. Üretim verimliliğini artırın

Seramik aniloks silindirin yüksek sertliği ve aşınma direnci sayesinde yüzeyi uzun süre sağlam kalabilir ve hasar görmesi veya aşınması kolay değildir. Bu, seramik aniloks silindirlerin kullanımının duruş süresini azaltabileceği ve bakım sıklığını azaltabileceği, böylece tüm üretim hattının verimliliğini artırabileceği anlamına gelir. Sık sık değiştirilmesi veya onarılması gereken metal silindirler ve kauçuk silindirlerle karşılaştırıldığında, seramik aniloks silindirlerin yüzey performansı daha kararlıdır.

4. Kirlilik önleme yeteneği

Seramik aniloks silindirin yüzeyi, özellikle yüksek viskoziteli mürekkepler veya kaplamalarla uğraşırken güçlü bir kirlenme önleme yeteneğine sahiptir ve seramik yüzeyin kirleri veya kalıntıları emmesi kolay değildir. Bu, yüzey dokusunun berraklığını ve işlevselliğini korumaya yardımcı olur ve temizlik ve bakım iş yükünü azaltır.

Seramik aniloks merdanelerin yüzeyinde yaygın olarak görülen sorunlar nelerdir?

Yüzey performansı iyi olmasına rağmenseramik aniloks silindirimükemmeldir, gerçek kullanımda bazı sorunlarla karşılaşılabilir.

1. Yüzey aşınması

Seramik malzemeler son derece yüksek sertliğe sahip olsa da, özellikle aşındırıcı malzemelerle temas halindeyken uzun süreli yüksek yük kullanımı seramik yüzeyde aşınmaya neden olabilir. Yüzey retikülasyonu giderek sığlaşabilir ve bu da sıvı transfer verimliliğinin azalmasına neden olabilir. Bu nedenle düzenli bakım ve inceleme gereklidir.

2. Yüzey çatlakları

Seramik malzemelerin yüksek sertliği kırılganlık sorunlarına da yol açar. Dış kuvvetlere maruz kaldığında seramik yüzey çatlayabilir veya kırılabilir. Bu özellikle uygunsuz çalışma veya taşıma sırasında yaygındır. Yüzeyde çatlaklar oluştuğunda, aniloks silindirin performansı ciddi şekilde etkilenir ve derhal değiştirilmesi veya onarılması gerekir.

3. Temizlik sorunları

Seramik yüzey kirlenmeye karşı dayanıklı olsa da, uzun süreli kullanımdan sonra bile yüzeyde mürekkep veya boya kalıntıları birikebilir. Zamanında temizlenmezse, bu kalıntılar retikülasyon yapısını tıkayabilir ve sıvı transferinin doğruluğunu etkileyebilir. Bu nedenle, düzenli temizlik çalışması da önemlidir.

Madencilik, Paketleme ve Otomotiv Test Endüstrileri için Özelleştirilmiş Rulolar

JH Machinery, madencilik, paketleme ve otomotiv test endüstrileri için özel olarak tasarlanmış özel rulolar üretir. Geniş ürün yelpazemiz, endüstriyel uygulamalarınıza uyacak şekilde benzersiz kaplamalara veya yüzey işlemlerine sahip tungsten karbür kaplamalı, poliüretan ve seramik aniloks ruloları içerir. Çin fabrikamızdan doğrudan satış yoluyla düşük fiyatlar, toplu indirimler ve esnek sipariş miktarları sağlıyoruz. Kaliteye ve zamanında teslimata olan bağlılığımız bizi dünya çapında tercih edilen bir tedarikçi yaptı!