Seramik aniloks merdanelerin gözenek hacmi aralığı nedir?

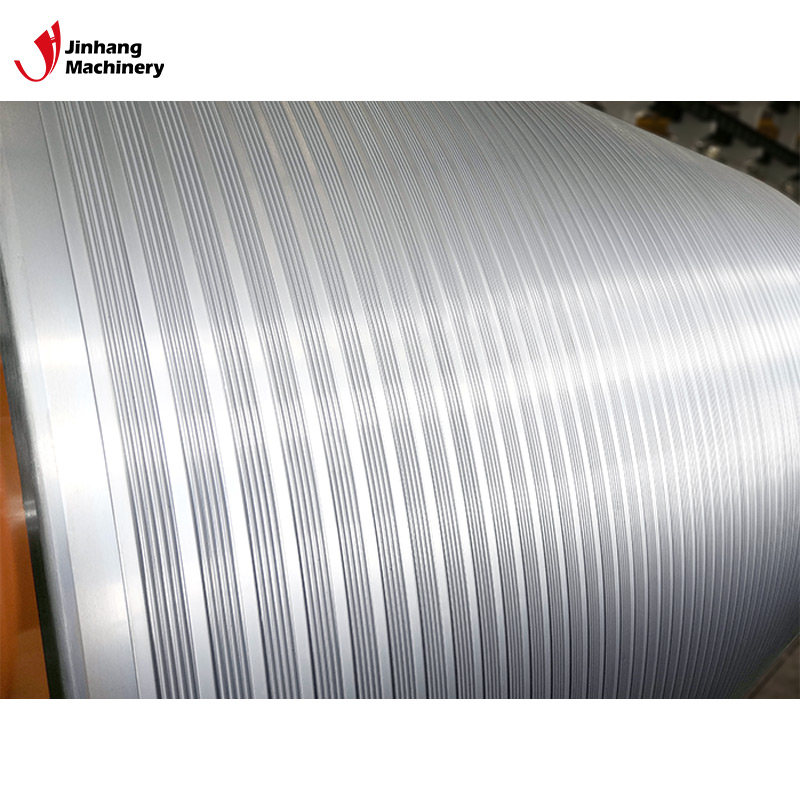

Seramik aniloks merdanelerendüstriyel üretimde vazgeçilmez ve önemli bir ekipmandır ve fleksografik baskı, kaplama ve paketleme gibi birçok endüstride yaygın olarak kullanılır. Bu alanlarda, seramik aniloks silindirlerinin temel işlevi, sıvıları yüzeylerindeki küçük delikler veya ızgara yapısı aracılığıyla depolamak ve doğru bir şekilde aktarmaktır, böylece baskı mürekkepleri ve kaplamalar gibi malzemelerin alt tabakanın yüzeyine eşit şekilde bağlanabilmesini sağlamaktır. Aniloks silindirlerinin temel performans göstergelerinden biri, doğrudan transfer edilen sıvı miktarını ve kaplama kalitesini etkileyen ağ hacmidir. Bu nedenle, seramik aniloks silindirlerinin ağ hacmi aralığını anlamak, uygun ekipmanı seçmek için çok önemlidir.

Bu makalede seramik aniloks merdanelerin gözenek hacmi aralığı, farklı uygulamalardaki rolleri ve özel ihtiyaçlara göre uygun gözenek hacminin nasıl seçileceği incelenecektir.

Seramik aniloks merdanelerin gözenek yapısı nasıldır?

Örgü tasarımının temel prensipleri

Seramik aniloks silindirlerin yüzeyi, sıvıları tutabilen ve dönüş sırasında bunları alt tabakaya eşit şekilde aktarabilen düzenli olarak düzenlenmiş küçük gözenek delikleriyle oyulmuştur. Gözün boyutu, derinliği, şekli ve düzenlemesi, silindirin sıvı depolama kapasitesini belirler ve bu da sıvı transferinin verimliliğini ve kalitesini etkiler.

Ağın hacmi genellikle inç kare başına santimetre küp (cm³/in²) olarak ifade edilir. Özellikle, ağ hacmi ne kadar büyükse, o kadar fazla sıvı depolayabilir; tersine, ağ hacmi ne kadar küçükse, o kadar az sıvı depolayabilir. Bu özellik, farklı süreçlerin hassasiyeti ve kalitesi üzerinde doğrudan bir etkiye sahiptir.

Mesh hacmi ve mesh hattı sayısı

Mesh hacmi, mesh hattı sayısıyla yakından ilişkilidir. Mesh hattı sayısı, inç başına yatay olarak düzenlenmiş mesh sayısını ifade eder ve genellikle inç başına hat (LPI) olarak ifade edilir. Hat sayısı ne kadar yüksekse, ağın yoğunluğu o kadar fazla ve açıklık o kadar küçüktür. Bu nedenle, yüksek hat sayısına sahip aniloks silindirler ince baskı için uygundur, düşük hat sayısına sahip aniloks silindirler ise kalın tabaka kaplama veya büyük miktarda sıvı transferi için kullanılır.

Örneğin, yüksek hassasiyetli fleksografik baskı için yaygın olarak kullanılan bir aniloks silindiri 1000 LPI'den fazla bir satır sayısına sahip olabilirken, kalın mürekkep katmanları uygulamak için kullanılan düşük hassasiyetli bir aniloks silindiri yaklaşık 200 LPI'lik bir satır sayısına sahip olabilir. Ağ satır sayısı ve hacim birlikte sıvının nihai transfer etkisini belirler.

Seramik aniloks merdanelerin gözenek hacmi aralığı nedir?

Seramik aniloks silindirlerin gözenek hacmi aralığı, uygulama senaryosuna bağlı olarak genellikle 1,0 cm³/in² ile 20,0 cm³/in² arasında değişir. İşte farklı gözenek hacmi aralıklarının ve bunlara karşılık gelen uygulama senaryolarının ayrıntılı açıklaması:

Küçük hacimli gözenek: 1,0 cm³/in² ila 5,0 cm³/in²

Daha küçük gözenek hacimlerine sahip aniloks silindirler genellikle fleksografik baskıda yüksek detaylı görüntü transferi gibi yüksek hassasiyetli baskı süreçleri için kullanılır. Bu aniloks silindirler genellikle daha yüksek gözenek hattı sayısına, daha küçük gözenek boyutuna ve nispeten daha az sıvı transferine sahiptir, ancak görüntünün inceliğini ve düzgünlüğünü sağlayabilir.

Küçük gözenek hacminin başlıca uygulamaları:

● Yüksek hassasiyetli fleksografik baskı: Yüksek çözünürlüklü görüntüler basarken, küçük gözenek hacmi, mürekkebin düzgün transferini ve hassas kontrolünü sağlayarak aşırı veya yetersiz mürekkep sorununu ortadan kaldırır.

● İnce film kaplama: İnce sıvı katmanlarını kaplarken, küçük gözenek hacmine sahip aniloks silindirlerin kullanılması, kaplama kalınlığı konusunda sıkı gereksinimleri olan işlemler için uygun olan ince katmanın düzgünlüğünü sağlayabilir.

Küçük gözenek hacminin avantajları:

● Yüksek sıvı transfer hassasiyeti, ince baskı ve yüksek talep gören kaplama prosesleri için uygundur;

● Sıvı kullanımını etkin bir şekilde kontrol edin ve malzeme israfını azaltın.

Orta gözenek hacmi: 5,0 cm³/in² ila 10,0 cm³/in²

Orta gözenekli hacimli aniloks silindirler, orta kalınlıktaki sıvıların basımı ve kaplanması için uygundur. Bu tip aniloks silindir, transfer edilen sıvı miktarını ve görüntünün inceliğini dengeler ve genel endüstriyel uygulamalardaki kaplama ve baskı ihtiyaçları için uygundur.

Orta hacimli ağın başlıca uygulamaları:

● Ambalaj baskısı: Ambalaj malzemeleri üzerine desen basarken, renk doygunluğunu ve baskı netliğini sağlamak için genellikle orta hacimli fileye ihtiyaç duyulur.

● Endüstriyel kaplama: Endüstriyel kaplamaların üretiminde, orta hacimli aniloks silindirler, geleneksel proseslere uygun kaplama kalınlığı ve sıvı transfer hacmi sağlayabilir.

Orta hacimli ağın avantajları:

● Sıvı transfer hacmi ve doğruluk gereksinimlerini dikkate alır ve geniş bir uygulama alanına sahiptir;

● Orta kalınlıkta kaplama veya baskı işlerini gerçekleştirebilir.

Büyük hacimli gözenek: 10,0 cm³/in² ila 20,0 cm³/in²

Büyük hacimli aniloks silindirler, yoğun kaplama veya geniş alanlı görüntü baskısı gibi yüksek sıvı talebi olan işlemler için kullanılır. Bu tip aniloks silindirler daha düşük gözenekli hat sayısına ve daha büyük bir açıklığa sahiptir, bu da büyük miktarda sıvının aktarılması için uygundur ve genellikle daha kapsamlı kaplama işlemlerinde kullanılır.

Büyük gözenekli hacimlerin başlıca uygulamaları:

● Geniş alan kaplama: Alt tabaka üzerinde kalın bir kaplama gerektiğinde, daha büyük gözenek hacmine sahip bir aniloks silindiri, proses gereksinimlerini karşılamak için yeterli sıvı tedarikini sağlayabilir.

● Geniş baskı: Geniş alanlı renk blokları veya desenleri basmak için kullanıldığında, geniş gözenek hacmine sahip bir aniloks silindiri, baskı efektini sağlamak için büyük miktarda mürekkebi hızlı ve etkili bir şekilde aktarabilir.

Büyük gözenek hacminin avantajları:

● Yüksek sıvı talebi olan prosesleri karşılayabilen büyük sıvı transfer hacmi;

● Daha düşük gereksinimlere sahip kaplama ve baskı prosesleri için uygundur, bu da üretim verimliliğini etkili bir şekilde artırabilir.

Doğru mesh hacmi nasıl seçilir?

Üretim sürecinin sorunsuz ilerlemesini sağlamak için doğru gözenek hacmini seçmek çok önemlidir. Sıvının viskozitesi ve akışkanlığı gözenek hacminin seçimini etkileyen ana faktörlerden biridir. Düşük viskoziteli sıvılar için daha küçük gözenek hacmi yeterli transfer hacmi sağlayabilirken; yüksek viskoziteli sıvılar için sıvının etkili bir şekilde transfer edilebilmesini sağlamak için daha büyük gözenek hacmi gerekir. İşlemde kaplama kalınlığı veya basılı desenin inceliği için yüksek gereksinimler varsa, sıvının hassas kontrolünü sağlamak için daha küçük gözenek hacmi seçilmelidir. Aksine, yüksek hassasiyetin gerekli olmadığı durumlarda, üretim verimliliğini artırmak için daha büyük gözenek seçilebilir.

Ek olarak, alt tabakanın yüzey özellikleri de ağ hacminin seçimini etkileyecektir. Örneğin, daha pürüzsüz bir yüzey için sıvı emme kapasitesi sınırlıdır, bu nedenle aşırı sıvı birikmesini önlemek için daha küçük bir ağ seçilmelidir. Daha pürüzlü bir alt tabaka yüzeyi için yeterli sıvı kaplamasını sağlamak için daha büyük bir ağ kullanılabilir.

Mesh hacmi nasıl korunur ve ayarlanır?

Gerçek üretimde, gözenek hacmianiloks silindirikullanım süresinin artmasıyla birlikte değişebilir, özellikle aşındırıcı veya aşındırıcı sıvılarla uğraşırken, ağın yüzeyi aşınabilir veya aşınabilir, bu da hacimde azalmaya neden olabilir. Bu nedenle, aniloks silindiri düzenli olarak temizlemek ve bakımını yapmak önemlidir.

Ağın temizlenmesi

Sıvı kalıntıları ve katılaşmış maddeler ağın tıkanmasına ve sıvının transfer kabiliyetinin etkilenmesine neden olabilir. Bu nedenle, ağın tıkanmaması için aniloks silindirin yüzeyini düzenli olarak temizlemek için özel temizlik ekipmanları ve kimyasal temizlik maddeleri kullanılması önerilir.

Mesh hacmini kontrol edin ve ölçün

Aniloks silindirin gözenek hacmini, işlem gereksinimleriyle tutarlı olduğundan emin olmak için düzenli olarak kontrol edin. Göz hacmi, özel ölçüm aletleri kullanılarak doğru bir şekilde ölçülebilir ve böylece herhangi bir aşınma veya deformasyonun keşfedilmesi ve derhal onarılması sağlanır.

JH Machinery, 2001'den beri küresel alıcılara olağanüstü endüstriyel rulolar teslim ediyor. Çin'de bulunan ISO9001 sertifikalı fabrikamız, seramik kaplamalı rulolar, poliüretan rulolar ve ısıtma ruloları gibi rulolar üretiyor. Paketleme, otomotiv ve madencilik gibi endüstriler, dayanıklılıkları ve performansları için ürünlerimize güveniyor. İhtiyaçlarınıza uygun özelleştirilebilir çözümler, rekabetçi fiyatlar ve toptan satış seçenekleri sunuyoruz. JH Machinery ile güvenilir hizmet ve kaliteyi deneyimleyin.