Seramik aniloks merdanenin verimli boşluk yapısı nedir?

Baskı endüstrisindeki temel ekipmanlardan biri olan seramik aniloks silindirinin temel işlevi, fleksografik baskı sırasında mürekkebi alt tabakaya doğru bir şekilde uygulamaktır. Baskı süreci ve ekipman teknolojisinin sürekli gelişmesiyle birlikte, seramik aniloks silindirinin tasarımı ve üretimi de artan üretim gereksinimlerini karşılamak için sürekli olarak yenilenmektedir. Verimli boşluk yapısı, tasarımda önemli bir yeniliktirseramik aniloks silindiriBu da mürekkep transfer verimliliği, baskı kalitesi ve ekipmanın işletme maliyeti ile doğrudan ilişkilidir.

Bu makalede seramik aniloks silindirin verimli boşluk yapısı derinlemesine incelenecek, çalışma prensibi, tasarım özellikleri ve pratik uygulamalardaki önemi analiz edilecek ve okuyucuların bu teknolojinin baskı verimliliğini ve kalitesini iyileştirmedeki önemli rolünü daha iyi anlamalarına yardımcı olunacaktır.

Seramik aniloks merdane nedir?

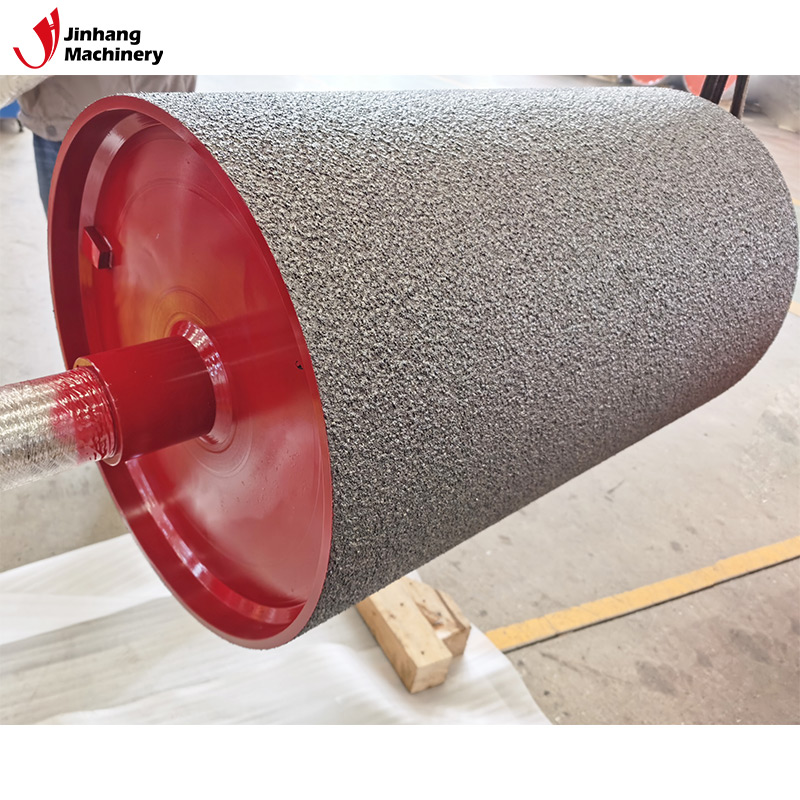

Seramik aniloks silindiri, özellikle fleksografik baskı, ofset baskı ve diğer yüksek hassasiyetli baskı işlemlerinde baskı endüstrisinde kullanılan temel ekipmanlardan biridir. Seramik aniloks silindirinin temel işlevi, mürekkebi mürekkep haznesinden baskı plakasına veya alt tabaka yüzeyine çok hassas bir şekilde aktarmaktır. Yüzeyi genellikle çok ince gözenek desenlerine sahip bir seramik malzeme tabakasıyla kaplanır ve bu da aktarılan mürekkep miktarını doğru bir şekilde kontrol edebilir ve böylece baskı kalitesini ve üretim verimliliğini sağlar.

Seramik aniloks silindirin yüzeyi, hassas işlemlerle kontrol edilebilen ve farklı incelik ve şekillere sahip çok sayıda küçük ağ yapısına sahiptir. Temel yapısı, özel bir işlemle kürlenen ve son derece yüksek aşınma direnci, korozyon direnci ve yüksek hassasiyetli mürekkep transfer performansı sağlayabilen bir silindir çekirdeği ve seramik kaplamadan oluşur.

Seramik aniloks merdane nasıl çalışır?

Seramik aniloks silindirinin çalışma prensibi, yüzey ağının minik gözenek yapısına dayanır. Silindir gövdesi mürekkeple temas ettiğinde, mürekkep silindir gövdesinin yüzeyindeki gözenekler aracılığıyla plaka silindirine veya alt tabakaya aktarılır. Baskı işlemi sırasında, seramik aniloks silindirinin yüzey dokusu, mürekkep miktarını ve kaplamanın düzgünlüğünü doğru bir şekilde kontrol edebilir. Farklı baskı gereksinimlerine göre, seramik aniloks silindirinin gözenekliliği, desen şekli ve yoğunluğu, farklı mürekkep türlerinin transferine uyum sağlamak için değişecektir.

En iyi baskı efektini elde etmek için seramik aniloks silindirin uzun vadeli verimli çalışmasını sürdürmek için iyi yüzey sertliğine ve aşınma direncine sahip olması gerekir. Aynı zamanda seramik kaplama mürekkep birikimini ve korozyonu önleyebilir ve istikrarlı baskı kalitesini koruyabilir.

Verimli bir boşluk yapısı nedir?

Seramik aniloks silindirin "verimli boşluk yapısı", silindir yüzey ağının tasarımına ve gözenek yapısının özel tasarımına atıfta bulunur. Ağın şekli, düzenlemesi ve dağılımı optimize edilerek mürekkep transfer verimliliği büyük ölçüde iyileştirilebilir ve gereksiz mürekkep israfı azaltılabilir, böylece baskı kalitesini iyileştirme, maliyetleri düşürme ve üretim verimliliğini artırma amacına ulaşılabilir. Verimli boşluk yapısı yalnızca gözeneklerin sayısına ve boyutuna odaklanmakla kalmaz, aynı zamanda gözeneklerin geometrik şekli ve gözenekler arasındaki boşluk gibi parametrelerin optimizasyonuna da odaklanarak ideal mürekkep transfer etkisini elde eder.

Verimli boşluk yapısının tasarım özellikleri nelerdir?

Verimli boşluk yapısının tasarım gereksinimleri oldukça hassastır ve temel özellikleri aşağıdaki hususları içerir:

(1) Gözenek şekli ve dağılımı

Geleneksel seramik aniloks silindirler genellikle basit dairesel veya kare ağlar kullanırken, verimli boşluk yapısı gözenek şekillerinin çeşitliliğine ve dağıtımın tekdüzeliğine daha fazla dikkat eder. Gözenek şeklinin optimize edilmesiyle, transfer işlemi sırasında mürekkebin direnci azaltılabilir, mürekkep akışkanlığı iyileştirilebilir ve böylece daha yüksek transfer verimliliği sağlanabilir.

(2) Gelişmiş mürekkep transfer verimliliği

Verimli boşluk yapısının tasarımı, birim alan başına transfer edilen mürekkep miktarını en üst düzeye çıkarabilir. Gözeneklerin düzenleme yoğunluğunu hassas bir şekilde kontrol ederek ve aniloks yüzeyinin etkili alanını artırarak, mürekkep daha eşit bir şekilde dağıtılır, böylece mürekkep transfer verimliliği iyileştirilir ve baskı işlemi sırasında mürekkep israfı azaltılır.

(3) İyileştirilmiş mürekkep düzgünlüğü

Gözeneklerin derinliğini, genişliğini ve şeklini rasyonel bir şekilde tasarlayarak, verimli boşluk yapısı mürekkebin düzgünlüğünü iyileştirebilir ve çok fazla veya çok az mürekkep olmadan tüm baskı plakasının mürekkep dağılımının düzgün olmasını sağlayabilir. Bu, özellikle yüksek ayrıntı gereksinimleri olan baskı desenleri için baskı kalitesini iyileştirmek için çok önemlidir.

(4) Silindir yüzeyinin dayanıklılığı artırıldı

Verimli boşluk yapısının tasarımı yalnızca mürekkep transfer verimliliğini iyileştirmekle kalmaz, aynı zamanda seramik kaplamanın aşınma direncini de optimize eder. Gözenek tasarımının iyileştirilmesiyle, yüksek frekanslı sürtünmeden kaynaklanan silindir yüzeyindeki hasar azaltılır ve böylece seramik aniloks silindirin kullanım ömrü uzatılır.

(5) Mürekkep geri kazanımını ve yeniden kullanımını kontrol edin

Verimli boşluk yapısı ayrıca mürekkep geri kazanım sürecini optimize edebilir ve taşmayı ve atığı azaltabilir. Bazı tasarımlar, baskıdan sonra fazla mürekkebi etkili bir şekilde geri kazanabilir ve sonraki kullanım için depolayabilir. Bu yalnızca mürekkep tüketimini azaltmakla kalmaz, aynı zamanda çevre kirliliğini de azaltır.

Verimli boşluk yapısının rolü

Verimli boşluk yapısı, performansında önemli bir iyileştirmeye sahiptir.seramik aniloks silindiri. Birincisi, gözeneklerin optimizasyonu ve düzenlenmesi yalnızca mürekkep transfer doğruluğunu iyileştirmekle kalmaz, aynı zamanda mürekkep kullanım oranını da etkili bir şekilde iyileştirir. İkincisi, yapısal olarak optimize edilmiş retikülasyon, transfer işlemi sırasında mürekkebin tutulmasını azaltabilir, baskı sırasında mürekkep israfını ve kirliliği azaltabilir ve böylece işletmenin üretim maliyetini düşürebilir.

Verimli boşluk yapısı, transfer işlemi sırasında mürekkebin daha düzgün olmasını sağlar ve kabarcıklar ve mürekkep sıyrılması gibi istenmeyen olayların oluşumunu etkili bir şekilde azaltabilir. Bu nedenle, verimli bir boşluk yapısına sahip seramik aniloks silindiri, baskı işlemi sırasında mürekkep transfer verimliliğini iyileştirmekle kalmaz, aynı zamanda baskının kararlılığını ve doğruluğunu da sağlar.

Verimli boşluk yapısının seramik aniloks merdane üzerindeki etkisi nedir?

Baskı verimliliğini artırın

Verimli boşluk yapısı, gözeneklerin düzenini ve şeklini optimize ederek baskı işlemi sırasında mürekkep israfını ve düzensiz mürekkep transferini azaltır. Özellikle yüksek hızlı üretim süreçlerinde, mürekkep transferinin verimliliğini ve doğruluğunu büyük ölçüde iyileştirebilir ve böylece düzensiz mürekkep transferinden kaynaklanan baskı kusurlarını azaltabilir.

Baskı kalitesini iyileştirin

Verimli bir boşluk yapısına sahip seramik aniloks silindir, daha düzgün mürekkep kaplaması sağlayabilir ve baskı işlemi sırasında çizgileri, lekeleri veya diğer düzensiz baskı kusurlarını önleyebilir. Gözeneklerin derinliği, genişliği ve şekli optimize edilerek, basılı ürünlerin renk tutarlılığı ve desen doğruluğu garanti altına alınır ve baskı kalitesi büyük ölçüde iyileştirilir.

Mürekkep tüketimini azaltın

Verimli boşluk yapıları tasarımının anahtarlarından biri, transfer işlemi sırasında mürekkep israfını azaltmaktır. Gözeneklerin şeklinin ve düzeninin hassas bir şekilde kontrol edilmesi, mürekkep kullanımının verimliliğini en üst düzeye çıkarabilir, fazla mürekkebin birikmesini ve israfını azaltabilir ve böylece üretim maliyetlerini büyük ölçüde düşürebilir. Bu, özellikle çevre koruma ve maliyet kontrolünün artan baskısı altında, büyük ölçekli üretim ve yüksek hassasiyetli baskı için özellikle önemlidir.

Ekipman ömrünü uzatın

Seramik aniloks silindirin yüzeyi genellikle aşınma ve kimyasal korozyondan etkilenirken, verimli boşluk yapısı gözeneklerin dağılımını ve ağın tasarımını optimize ederek silindir yüzeyini aşınmaya karşı daha dayanıklı hale getirir ve hizmet ömrünü uzatır. Aşınma, korozyon ve diğer faktörlerden kaynaklanan yüzey hasarını azaltır, bakım ve değiştirme sıklığını azaltır ve ekipmanın kararlılığını ve ekonomisini artırır.

Verimli boşluk yapısının pratik uygulaması

Fleksografik baskı

Fleksografik baskıda, seramik aniloks silindiri hassas mürekkep transferinin ağır sorumluluğunu üstlenmelidir. Ağ tasarımının optimize edilmesiyle, verimli boşluk yapısı mürekkep miktarını doğru bir şekilde kontrol ederek ayrıntıların netliğini ve rengin kararlılığını garanti edebilir.

Ofset baskı

Ofset baskı, özellikle yüksek hassasiyetli baskıda yüksek mürekkep transfer doğruluğu gerektirir, mürekkebin tekdüzeliği ve renk üretimi çok önemlidir. Verimli boşluk yapısı, mürekkebin tekdüze dağılımını ve verimli transferini sağlayarak ofset baskının etkisini büyük ölçüde iyileştirebilir.

Diğer yüksek hassasiyetli baskı uygulamaları

Fleksografik baskı ve ofset baskının yanı sıra, verimli boşluk yapısı, ambalaj baskısı, etiket baskısı vb. gibi yüksek hassasiyetli mürekkep transferi gerektiren diğer baskı alanlarında da yaygın olarak kullanılmaktadır. Optimize edilmiş tasarımı, çeşitli karmaşık üretim ortamlarında istikrarlı çalışmayı sağlayabilir.