Fleksografik baskıda aniloks merdane nedir?

Fleksografik baskı, ambalaj, etiket ve diğer ürünlerin basımında yaygın olarak kullanılan bir işlemdir. Esnek baskı plakaları ve düşük maliyetli üretim sunar ve çeşitli alt tabakalara yüksek kaliteli resimler ve metinler basabilir. Fleksografik baskıda,aniloks silindirimürekkep miktarını doğru bir şekilde kontrol etmekten ve baskı plakasına aktarmaktan sorumlu hayati bir çekirdek bileşendir. Aniloks silindirinin hassasiyeti ve performansı, basılı ürünün kalitesini doğrudan belirler. Bu nedenle, aniloks silindirinin işlevini, bileşimini ve çalışma prensibini anlamak, fleksografik baskının çalışması için önemlidir.

Bu makalede fleksografik baskıda aniloks silindirin ne olduğu, nasıl çalıştığı, yapısal bileşimi ve baskı sürecindeki özel rolü derinlemesine incelenecektir.

Aniloks merdane nedir?

Aniloks silindiri, ölçüm silindiri olarak da adlandırılır, fleksografik baskı makinesinin temel bir bileşenidir. Başlıca işlevi, baskı işlemi sırasında mürekkebi mürekkep tankından baskı plakasının yüzeyine aktarmaktır. Mürekkebi, yüzeye kazınmış küçük çukurlar veya ağlar aracılığıyla depolar ve ardından baskı işlemi sırasında bu mürekkebi baskı plakasına doğru bir şekilde iletir. Bu hassas mürekkep kontrolü, baskının kalitesi üzerinde doğrudan bir etkiye sahiptir.

Aniloks merdanenin yüzey ağı eşit ve tutarlı bir şekilde dağıtılabilir ve bunların sayısı, derinliği ve şekli doğrudan transfer edilen mürekkep miktarını etkiler. Bu nedenle, aniloks merdanenin parametreleri genellikle fleksografik baskıda baskı etkisini optimize etmek için ayarlanır.

Fleksografik baskıda aniloks merdanenin önemi nedir?

Fleksografik baskıda mürekkep transfer süreci, aniloks silindirinin mürekkep tankından mürekkebi emme ve baskı plakasına eşit şekilde dağıtma gibi temel görevi üstlendiği birden fazla adımı içerir. Aniloks silindirinin mürekkep transferi eşit değilse, basılı görüntüde renk farkı, bulanıklık veya mürekkep birikmesi gibi istenmeyen etkilere neden olur. Bu nedenle, doğru aniloks silindirini seçmek ve korumak, istikrarlı ve verimli fleksografik baskıyı sağlamada önemli bir faktördür.

Aniloks merdane nasıl çalışır?

Mürekkep transfer süreci

Aniloks silindirin çalışma prensibi nispeten basit ama çok hassastır. Yüzeyi, derinlik, çizgi sayısı ve hacim gibi tasarım parametrelerine göre mürekkebi emen minik ızgaralarla kaplıdır. Aniloks silindir mürekkep tankında döndükçe, mürekkep her minik ağı doldurur. Daha sonra, aniloks silindir fleksografik baskı plakasına temas ettiğinde, mürekkep bu ağlardan basınçla serbest bırakılır ve baskı sürecini tamamlamak için baskı plakasına eşit şekilde aktarılır.

Aniloks silindirin yüzeyindeki ağ parametreleri mürekkebin dağılımını doğrudan etkiler. Örneğin, ağ ne kadar derinse, o kadar fazla mürekkep depolanabilir ve aktarılan mürekkep miktarı o kadar fazla olur; ve ağdaki çizgi sayısı ne kadar fazlaysa, basılan görüntü o kadar ince olur.

Aniloks merdane parametreleri

Aniloks merdanenin performansı esas olarak aşağıdaki temel parametrelerle belirlenir:

● Satır sayısı (LPI, İnç Başına Satır): Yüzeyin inç başına düşen gözenek sayısını ifade eder. Satır sayısı ne kadar yüksekse gözenek o kadar küçük ve mürekkep transferi o kadar ince olur. Yüksek satır sayısına sahip aniloks silindirler zengin ayrıntılara sahip görsellerin basımı için uygundur, düşük satır sayısına sahip silindirler ise geniş renkli blok alanlarının basımı için uygundur.

● Mesh hacmi: Genellikle inç kare başına santimetre küp (cm³/in²) olarak ölçülür ve her bir meshte depolanabilen mürekkep miktarını gösterir. Mesh hacmi, transfer edilen mürekkep miktarını doğrudan etkiler. Büyük mesh hacmi, yüksek mürekkep talebi olan baskı süreçleri için uygundur, küçük hacim ise ince baskı için kullanılır.

● Ağ şekli: Ağın şekli kare, altıgen veya üçgen vb. olabilir. Ağ şekli mürekkebin salınım hızını ve homojenliğini etkiler. Farklı şekiller farklı baskı ihtiyaçları için uygundur. Genellikle altıgen ağ daha yaygın bir seçimdir çünkü mürekkebi depolarken ve serbest bırakırken daha homojen performans gösterir.

Aniloks merdanelerin malzemeleri ve yüzey işlemleri nelerdir?

Malzeme seçimi

Aniloks merdanelerin malzemeleri genellikle iki kategoriye ayrılır: metal ve seramik. Geleneksel olarak, ilk aniloks merdaneler çoğunlukla metalden yapılırdı, ancak teknolojinin ilerlemesiyle seramik aniloks merdaneler giderek endüstri standardı haline geldi.

● Metal aniloks silindirler: Taban malzemesi olarak çoğunlukla çelik veya alüminyum kullanılır ve aşınma direncini artırmak için yüzey krom kaplanır. Bu tip aniloks silindir, özellikle yüksek hassasiyet gerektirmeyen bazı baskı süreçleri için uygundur, ancak aşınma direnci zayıftır ve hizmet ömrü nispeten kısadır.

● Seramik aniloks silindirler: Seramik malzemelerle kaplanmış aniloks silindirler, aşınma direnci ve korozyon direnci açısından önemli avantajlara sahiptir. Seramik aniloks silindirin yüzeyindeki daha ince ağ, zorlu baskı süreçleri için uygundur ve daha uzun bir hizmet ömrüne sahiptir.

Yüzey işleme ve bakım

Aniloks silindirinin yüzey işlemi, performansı için kritik öneme sahiptir. Seramik aniloks silindirinin yüzeyi, ağın doğruluğunu ve tutarlılığını sağlamak için genellikle ince bir şekilde lazerle kazınır. Aniloks silindirinin verimli performansını korumak için düzenli temizlik ve bakım gereklidir. Mürekkep kalıntısı ve kuruma, ağın tıkanmasına ve yetersiz mürekkep transferine neden olabilir, bu nedenle aniloks silindirinin yüzeyini temiz tutmak için özel temizlik araçları ve kimyasal reaktifler gerekir.

Aniloks merdanenin rolü ve uygulaması nedir?

Mürekkep transferini kontrol etme

Aniloks silindirinin temel rolü, transfer edilen mürekkep miktarını kontrol etmektir. Aniloks silindiri, farklı ağ tasarımları sayesinde, mürekkebin baskı plakasına eşit şekilde dağılmasını sağlamak için her seferinde transfer edilen mürekkep miktarını ayarlayabilir ve böylece tutarlı baskı kalitesi elde edebilir.

Örneğin, fleksografik ambalajlama ve etiket baskısında, aniloks silindiri basılı resimlerin ve metnin kenarlarının keskin ve renklerin doygun olmasını sağlayabilir. Bu hassas mürekkep kontrolü, aniloks silindirini fleksografik baskı sürecinde temel bir bileşen haline getirir.

Çeşitli mürekkep türlerine uyum sağlayın

Aniloks silindiri yalnızca su bazlı mürekkepler için uygun değildir, aynı zamanda solvent bazlı mürekkepleri, UV ile kürlenen mürekkepleri ve diğer mürekkep türlerini de işleyebilir. Farklı mürekkeplerin farklı viskoziteleri ve kuruma hızları vardır ve aniloks silindirinin tasarımı bu mürekkeplerin özelliklerine göre optimize edilebilir. Örneğin, daha yüksek viskoziteli mürekkepler için yeterli mürekkep depolama ve pürüzsüz transfer sağlamak için daha derin bir ağ tasarlamak gerekir.

Baskı hızını ve verimliliğini artırın

Aniloks silindiri, transfer edilen mürekkep miktarını doğru bir şekilde kontrol edebildiğinden, özellikle yüksek hızlı baskıda iyi performans gösterir. Fleksografik baskı genellikle hızlı ve verimli olmayı gerektirir ve aniloks silindirinin tasarımı bu talebe uyum sağlayabilir, bu da baskı hızını artırırken baskı kalitesinin istikrarını sağlar.

Farklı baskı kategorilerine uygulama

Aniloks silindiri, aşağıdakiler dahil ancak bunlarla sınırlı olmamak üzere çeşitli baskı uygulamaları için uygundur:

● Etiket baskısı: Etiket baskısında, aniloks silindiri mürekkebin etiket malzemesine eşit şekilde kaplanmasını ve baskı efektinin net ve renkli olmasını sağlayabilir.

● Ambalaj baskısı: Ambalaj baskısı çok fazla mürekkep transferi ve yüksek dayanıklılık gerektirir ve aniloks merdane bu ihtiyaçlara iyi uyum sağlayabilir.

● Gıda ve içecek ambalajı: Gıda ambalajı, basılı malzemelerin hijyeni ve çevre koruması için yüksek gereksinimlere sahiptir ve aniloks silindirlerin malzemeleri ve tasarımı bu özel gereksinimleri karşılayabilir.

Doğru aniloks merdanesi nasıl seçilir?

Baskı ihtiyaçlarınıza göre mesh hacmini seçin

Fleksografik baskıda, farklı basılı ürünlerin farklı mürekkep gereksinimleri vardır, bu nedenle doğru gözenek hacmine sahip aniloks silindiri seçmek önemlidir. İnce baskı desenleri küçük gözenek hacimleri gerektirirken, geniş alanlı renkli blok baskı yeterli mürekkep transferini sağlamak için daha büyük gözenek hacimleri gerektirir.

Baskı hızını ve üretim ortamını göz önünde bulundurun

Baskı hızı, aniloks silindirleri seçerken önemli bir husustur. Yüksek hızlı baskı, aniloks silindirinin mürekkebi hızla yenilemesini ve düzgün transferi korumasını gerektirir, bu nedenle aniloks silindirlerinin aşınma direnci ve hassasiyeti, yüksek hızlı baskı ortamlarında özellikle önemlidir.

Mürekkep türlerinin uyumluluğu

Farklı mürekkeplerin farklı viskoziteleri ve kuruma özellikleri vardır, bu nedenle seçerkenaniloks merdaneler, tasarımının kullanılan mürekkep türüne uyum sağlayabilmesini sağlayın. Örneğin, su bazlı mürekkepler genellikle daha büyük bir ağ derinliği gerektirirken, solvent bazlı mürekkepler buharlaşma oranlarını kontrol etmek için daha küçük bir ağ gerektirebilir.

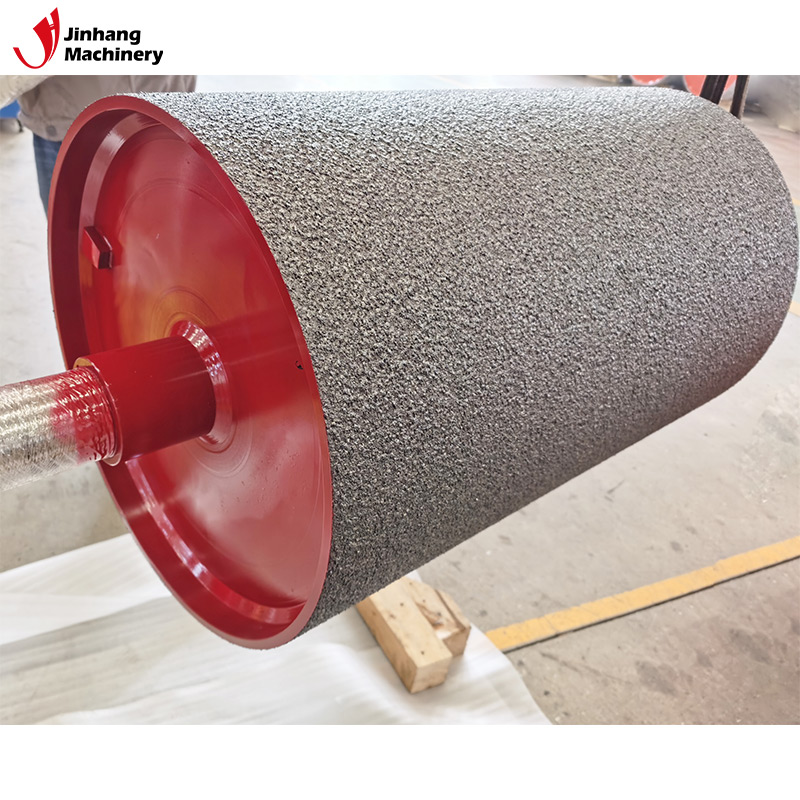

Özel Endüstriyel Rulolar için Başvuracağınız Üreticiniz

Yüksek kaliteli, özel olarak tasarlanmış rulolara ihtiyacınız varsa, JH Machinery'den başkasına bakmayın. Kauçuk, poliüretan ve tungsten karbür kaplamalı rulolar dahil olmak üzere çeşitli endüstriyel uygulamalar için rulo üretiminde uzmanlaştık. Çin'deki gelişmiş fabrikamız, özel gereksinimlerinize göre uyarlanmış hassas mühendislikli rulolar üretmemizi sağlar. Uygun fiyatlandırma, toplu satın alma seçenekleri ve toptan alıcılar için indirimler sunuyoruz. Rekabetçi tekliflerimiz ve özel rulo ihtiyaçlarınızı rakipsiz fiyatlarla nasıl karşılayabileceğimiz hakkında daha fazla bilgi edinmek için bugün bizimle iletişime geçin.