Endüstriyel seramik aniloks merdanelerin üretim süreci karmaşık mıdır?

Yaygın olarak kullanılan bir endüstriyel ekipman olarak,seramik aniloks merdaneleraşınma direnci, yüksek sıcaklık direnci ve korozyon direnci gibi mükemmel performanslarıyla birçok endüstride hayati bir rol oynarlar. İster baskı, kaplama, kağıt yapımı veya tekstil endüstrilerinde olsun, seramik aniloks silindirlere olan talep son derece güçlüdür. Ancak, uygulamalardaki mükemmel performansına rağmen, seramik aniloks silindirlerin üretim süreci, genel endüstriyel silindirlerden çok daha karmaşıktır ve birden fazla yüksek hassasiyetli, yüksek teknolojili bağlantı ve süreci içerir.

Bu makalede endüstriyel seramik aniloks merdanelerin üretim süreci detaylı olarak ele alınacak, karmaşıklığı analiz edilecek ve bu süreçte karşılaşılan temel teknik zorluklara cevap verilecektir.

Seramik aniloks merdane nedir?

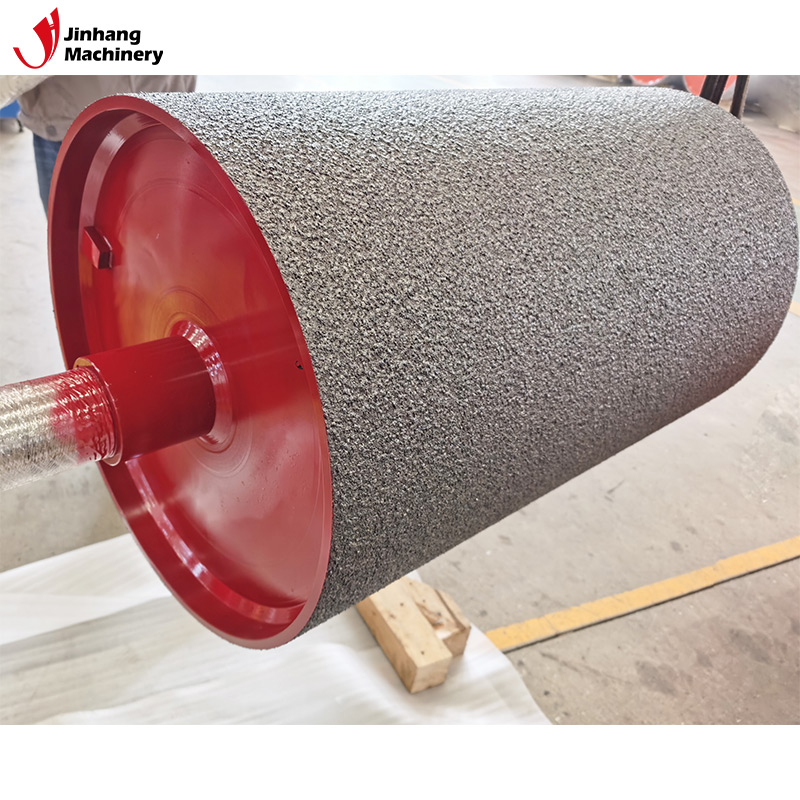

Seramik aniloks silindiri, özel dokulu bir yüzeye sahip bir silindir gövdesidir ve yüzeyinde eşit olarak dağıtılmış bir içbükey ve dışbükey ağ dokusu vardır. Bu ağ yapısının oluşumu, silindir ile malzeme arasındaki temas alanını etkili bir şekilde artırabilir, sıvı veya mürekkep akışını kontrol edebilir ve kaplama, baskı ve diğer işlemlerin düzgünlüğünü iyileştirebilir. Seramik aniloks silindirleri, fleksografik baskı, kaplamalı kağıt ve membran malzemelerin üretimi gibi yüksek hassasiyetli kaplama ve baskı gerektiren alanlarda yaygın olarak kullanılır.

Seramik aniloks silindirinin ana gövdesi genellikle yüksek mukavemetli çelik veya alüminyum alaşımından yapılır ve yüzey üzerine bir seramik malzeme tabakası kaplanır. Bu seramik tabakası, silindire yalnızca son derece güçlü aşınma direnci sağlamakla kalmaz, aynı zamanda yüksek sıcaklığa ve aşındırıcı kimyasallara karşı direncini de büyük ölçüde artırır. Mükemmel performansı nedeniyle seramik aniloks silindiri, birçok üst düzey üretim hattının önemli bir parçası haline gelmiştir.

Seramik aniloks merdanelerin üretim süreci nasıldır?

Seramik kaplamaların seçimi ve işlenmesi

Seramik aniloks silindirlerin temel süreçlerinden biri seramik kaplamaların üretimidir. Bu sürecin karmaşıklığı, uygun seramik malzemelerin seçimi ve kaplamanın hassas kontrolünde yansıtılır. Yaygın olarak kullanılan seramik malzemeler arasında alüminyum oksit (Al₂O₃), zirkonyum oksit (ZrO₂) ve silisyum nitrür (Si₃N₄) bulunur; bunlar mükemmel sertliğe, aşınma direncine ve ısı direncine sahiptir ve yüksek yük, yüksek sıcaklık ve aşındırıcı ortamlarda kullanıma uygundur.

Seramik kaplamaların uygulanması genellikle iki ana teknoloji ile gerçekleştirilir: plazma püskürtme ve termal püskürtme. Bu iki yöntemin özü, seramik tozunu yüksek sıcaklıkta eritmek ve ardından silindirin yüzeyine püskürtmektir. Farklı püskürtme yöntemleri, kaplamanın kalınlığını, düzgünlüğünü ve yapışmasını gerektiği gibi ayarlayabilir.

● Plazma püskürtme: Plazma püskürtme teknolojisi, ark deşarjı yoluyla seramik tozunu yüksek bir sıcaklığa ısıtır ve ardından seramik eriyiğini yüksek basınçlı hava akışı yoluyla silindir yüzeyine püskürtür. Bu işlem, daha güçlü bağlanma ve aşınma direncine sahip yüksek kaliteli kaplamalar üretebilir.

● Termal püskürtme: Termal püskürtme işlemi, seramik tozunu yüksek sıcaklıktaki hava akışıyla yeterince yüksek bir sıcaklığa ısıtır ve ardından silindir yüzeyine püskürtür. Termal püskürtme kaplamalarının düzgünlüğü nispeten zayıf olsa da, daha düşük gereksinimlere sahip bazı uygulamalar için uygundur.

Seramik kaplamanın kalınlığı ve düzgünlüğü, silindirin nihai performansı için çok önemlidir. Çok kalın bir kaplama, silindirin elastikiyetinin ve tokluğunun azalmasına neden olabilirken, çok ince bir kaplama ise aşınma ve korozyonun erken başlamasına neden olabilir. Bu nedenle, kaplamanın kalitesini kontrol etmek için hassas teknoloji ve deneyim gerekir.

Aniloks merdanenin üretim süreci

Seramik aniloks silindirin en dikkat çekici özelliği yüzeyindeki özel aniloks yapısıdır. Aniloks silindirin üretim süreci, silindirin performansını etkileyen önemli faktörlerden biridir. Genel olarak konuşursak, aniloks silindirleri yapmanın iki yolu vardır: mekanik gravür ve lazer gravür.

● Mekanik gravür: Mekanik gravür, aniloks silindirleri yapmak için geleneksel bir yoldur. Seramik kaplamanın üzerine bir ağ dokusu oymak için hassas mekanik ekipman kullanır. Bu yöntem, ihtiyaç duyulduğunda farklı şekil ve özelliklerde ağlar oyulabilir, ancak işleme doğruluğu nispeten düşüktür ve silindir malzemesi ve seramik kaplamadan kolayca etkilenir.

● Lazer kazıma: Lazer teknolojisinin ilerlemesiyle birlikte, lazer kazıma, ağlar yapmak için daha doğru ve etkili bir yöntem haline geldi. Lazer kazıma teknolojisi, seramik kaplamanın yüzeyindeki bir ağ dokusunu aşındırmak için bir lazer ışını kullanır ve ağın derinliğini, genişliğini ve aralığını doğru bir şekilde kontrol edebilir. Bu yöntem, özellikle bazı üst düzey uygulamalar için yüksek hassasiyetli, yüksek kaliteli seramik aniloks silindirlerinin üretimi için uygundur.

Aniloksun tasarım gereksinimleri uygulamaya bağlı olarak değişir ve farklı üretim süreçleri ve ürünleri farklı aniloks yoğunlukları ve formları gerektirir. Örneğin, fleksografik baskıda, aniloksun şekli ve aralığı mürekkebin transferini ve kaplama kalitesini etkiler, bu nedenle hassas kontrol gereklidir.

Yüzey parlatma ve işleme Seramik kaplama ve aniloks gravür tamamlandıktan sonra, genellikle seramik aniloks silindirinin yüzeyine su yıkama ve parlatma işlemleri uygulanır. Yüzey parlatma, yalnızca kaplama yüzeyinin pürüzlü kısımlarını gidermekle kalmaz, aynı zamanda seramik aniloks silindirinin pürüzsüzlüğünü de iyileştirebilir, sürtünmeyi azaltabilir ve çalışma sırasında malzemeleri daha hassas bir şekilde işleyebilmesini sağlar.

Yüzey cilalama genellikle seramik yüzeyi daha pürüzsüz ve aşınmaya karşı daha dayanıklı hale getirmek için ultrasonik temizleme veya kimyasal korozyon gibi yöntemler kullanır. Ek olarak, cilalama işlemi seramik kaplamanın yapışmasını daha da iyileştirebilir ve üretim süreci boyunca daha dayanıklı hale getirebilir.

Silindir kalite denetimi

Seramik aniloks silindirlerin üretimi sadece bir kaplama ve gravür süreci değildir ve üretimden sonra kalite denetimi de çok önemlidir. Silindir gövdesinin kalite denetimi birçok yönü içerir, esas olarak şunlar dahildir:

● Boyut denetimi: Silindir gövdesinin çapının, uzunluğunun ve diğer geometrik boyutlarının tasarım gereksinimlerini karşıladığından emin olun.

● Yüzey muayenesi: Seramik kaplamanın yüzeyinin düzgün olup olmadığı, çatlak ve gözenek gibi kusurların olup olmadığı görsel muayene, mikroskobik muayene ve diğer yöntemlerle kontrol edilir.

● Sertlik testi: Seramik kaplamanın yeterli aşınma direncine sahip olduğundan emin olmak için sertliğini ölçmek için Rockwell sertlik test cihazı veya Vickers sertlik test cihazı kullanın.

● Yapışma testi: Seramik kaplama ile silindir yüzeyi arasındaki yapışmayı tespit ederek kaplamanın kolayca düşmemesini sağlayın.

Seramik aniloks merdanelerin üretim süreci neden bu kadar karmaşıktır?

Süreç karmaşıklığının kaynakları

Seramik aniloks merdanelerin üretim sürecinin karmaşıklığı, özellikle hammadde seçimi, kaplama işlemi, aniloks tasarımı ve yüzey kalite kontrolü olmak üzere birçok alanda kendini göstermektedir.

● Seramik kaplamalar için yüksek gereksinimler: Seramik malzemelerin üretim süreci, yüksek sıcaklık ve yüksek basınç gibi belirli ortamlar gerektirir ve malzemenin kendisi kırılgandır, bu da işlem doğruluğu konusunda son derece yüksek talepler getirir. Farklı seramik malzemeler, sıcaklık, atmosfer ve püskürtme hızı gibi koşullara farklı tepki verir. Bu faktörlerin doğru bir şekilde nasıl kontrol edileceği, üretimde bir zorluktur.

● Aniloks yapısının karmaşıklığı: Aniloksun tasarımı ve üretimi, seramik aniloks silindirlerinin performansını doğrudan etkiler. Karmaşık aniloks, aniloksun aralığının ve şeklinin mikron düzeyinde tutarlı olmasını sağlamak için lazer gravür veya mekanik gravürün yüksek hassasiyetli işlemleri de dahil olmak üzere hassas proses kontrolü gerektirir.

● Yüksek kalite gereksinimleri standartları: Seramik aniloks silindirlerin uygulanması, özellikle baskı ve kaplama gibi hassas işlemlerde, genellikle doğruluk ve yüzey kalitesi için yüksek gereksinimlere sahiptir. Çatlaklar ve gözenekler gibi yüzey kusurları ciddi kalite sorunlarına neden olabilir. Bu nedenle, üretim sürecinin her halkasında sıkı kalite kontrolü gereklidir.

Seramik aniloks merdanelerinin üretiminde teknik zorluklar

Üretimdeki teknik zorluklarseramik aniloks merdaneleresas olarak aşağıdaki hususlarda yoğunlaşmaktadır:

● Seramik kaplamaların homojenliği ve yapışması: Seramik kaplamaların homojenliğini ve alt tabakaya yapışmasını nasıl sağlayacağınız, üretim sürecindeki en zorlu teknolojilerden biridir. Düzensiz kaplama kalınlığı veya zayıf yapışma, silindirin yüksek sıcaklık veya yüksek basınç altında soyulmasına veya düşmesine neden olabilir.

● Aniloks deseninin hassas kontrolü: Aniloks deseninin tasarımı ve gravür doğruluğu, kullanım sırasında silindirin performansını doğrudan belirler. Yetersiz doğruluk, mürekkep dağılımının eşit olmamasına ve üretim sürecinde kaplama efektinin etkilenmesine neden olabilir.

● Yüzey kalitesinin kontrolü: Çatlaklar, kabarcıklar, çizikler vb. gibi yüzey kusurları, seramik aniloks silindirin hizmet ömrünü ve çalışma performansını doğrudan etkileyecektir. Üretim sürecinde yüksek hassasiyetli yüzey işleminin nasıl elde edileceği ve kusurların nasıl azaltılacağı başka bir teknik zorluktur.

Hassasiyet ve dayanıklılığı bir araya getiren endüstriyel rulolar için güvenebileceğiniz isim JH Machinery'dir. Yirmi yılı aşkın deneyimimizle, ısıtma ruloları, seramik kaplamalı rulolar ve tungsten karbür rulolar dahil olmak üzere çeşitli rulolar üretiyoruz. ISO9001 sertifikalı tesisimiz, lityum pil üretimi, metalurji ve baskı gibi sektörlere hizmet etmek için gelişmiş ekipmanlar kullanır. Bugün bizimle iletişime geçerek rekabetçi fiyatlarımızdan, özelleştirilmiş seçeneklerimizden ve toptan indirimlerimizden yararlanın.