Endüstriyel korona silindirleri ne sıklıkla değiştirilmelidir?

Endüstriyel üretim hatlarındaki temel ekipmanlardan biri olarak,korona silindirleriplastik filmler, metal folyolar ve kağıt gibi malzemelerin yüzey işlemlerinde yaygın olarak kullanılır. Ancak uzun süreli çalışma ve yüksek voltajlı ortamın etkisi nedeniyle, korona silindirleri kaçınılmaz olarak ekipmanın performansını ve üretim verimliliğini etkileyecek aşınma ve eskime gibi sorunlara sahip olacaktır. İşletmeler, korona silindirlerini kullanma sürecinde, yalnızca üretim hattının istikrarlı çalışmasını sağlamakla kalmayıp aynı zamanda ekipman arızasından kaynaklanan kesinti kayıplarını da önlemek için silindirleri düzenli olarak değiştirebilirler. Peki, endüstriyel korona silindirlerinin ne sıklıkla değiştirilmesi gerekir? Bu makale, silindir değiştirme döngüsünü etkileyen temel faktörleri çeşitli açılardan analiz edecek ve değiştirme sıklığının makul bir şekilde nasıl planlanacağını açıklayacaktır.

1. Endüstriyel korona silindirlerinin çalışma özellikleri ve aşınma mekanizması

Korona silindirlerinin değiştirme döngüsünü anlamak için öncelikle çalışma özelliklerini ve aşınma mekanizmasını açıklamak gerekir. Korona silindirlerinin temel işlevi, yüksek voltajlı elektrik alanları aracılığıyla malzemelerin yüzeyinde korona deşarjı oluşturmak ve böylece malzemelerin yüzey özelliklerini değiştirerek yapışmalarını iyileştirmektir. Bu süreçte silindirin yüksek sıcaklığa, elektrik alanı darbesine, mekanik sürtünmeye ve diğer streslere dayanması gerekir.

Elektrik alan şoku

Uzun süreli yüksek voltajlı elektrik alanları, özellikle seramik, silikon veya teflon gibi yaygın malzemeler olmak üzere silindir yüzey malzemesinin yaşlanmasına neden olabilir ve bu malzemeler tekrarlanan deşarjlar altında yalıtım özelliklerini kademeli olarak kaybedecek veya mikroskobik çatlaklar geliştirecektir.

Mekanik aşınma

Silindirin malzemeye temas etmesi sırasında oluşan sürtünme ve üretim hattının çalışması sırasında oluşan gerginlik, silindir yüzeyinde bazı fiziksel kayıplara neden olacak, bu da yüzey pürüzlülüğünün artması veya lokal bölgelerde aşınma olarak kendini gösterecektir.

Kirletici birikimi

Korona deşarj işlemi sırasında yüzeyde karbonize olmuş malzemeler, toz veya diğer kirleticiler birikebilir ve bu durum silindirin işlem etkisini azaltacağı gibi, silindirin lokal olarak aşırı ısınmasına veya izolasyonunun bozulmasına da neden olabilir.

2. Korona silindirlerinin değiştirme döngüsünü etkileyen faktörler

Korona silindirlerinin spesifik değiştirme döngüsünün sabit bir değeri yoktur, ancak birden fazla faktörden etkilenir. Aşağıdakiler ana belirleyici faktörlerden bazılarıdır:

Malzeme türü ve işleme süreci

Silindirin işlediği malzeme türü doğrudan hizmet ömrünü etkiler. Örneğin, yüksek sürtünme katsayılarına sahip malzemeler (örneğin belirli tipteki kalın filmler) silindirde daha fazla mekanik aşınmaya neden olabilirken, yüksek yoğunluklu korona işlemi gerektiren işlemler silindir yüzeyinin yaşlanmasını hızlandırabilir.

Üretim hattı operasyon yoğunluğu

Yüksek hızlı üretim hatlarının silindirler için daha yüksek gereksinimleri vardır çünkü silindirlerin malzemelerle temas etmesi ve daha yüksek bir frekansta deşarj üretmesi gerekir. Uzun süreli yüksek yük çalışması silindirlerin hizmet ömrünü kısaltabilir.

Silindir malzemesi

Silindir yüzeyinin malzemesi ömrü etkileyen önemli bir faktördür. Seramik silindirler genellikle silikon silindirlerden daha dayanıklıdır, ancak daha pahalıdır; Teflon silindirler bazı özel uygulama senaryoları için uygundur, ancak yüksek sıcaklıklarda deforme olabilir veya eskiyebilirler.

Bakım ve temizlik sıklığı

Silindir yüzeyinin karbonize olmuş maddeleri ve kirleticileri temizlemek için düzenli olarak temizlenmesi, servis ömrünü etkili bir şekilde uzatabilir. Uygun şekilde bakımı yapılmazsa, silindir yüzeyindeki kirlenme aşınmayı veya yaşlanmayı artırabilir.

Güç kaynağı kararlılığı

Kararsız güç kaynağı anormal korona deşarjına neden olabilir ve bu da silindir üzerinde ek bir etkiye neden olur. Güç kaynağı çıkışının voltajının ve frekansının kararlı olmasını sağlamak silindirin anormal aşınmasını azaltabilir.

3. Farklı silindir malzemelerinin değiştirme döngüsüne ilişkin referans

Farklı silindir malzemelerine bağlı olarak, değiştirme döngüsü de değişir. Aşağıda bazı yaygın silindir malzemeleri ve önerilen değiştirme döngüsü aralıkları verilmiştir:

Seramik silindirler

Seramik silindirler yüksek aşınma direnci ve iyi yalıtım özellikleriyle bilinir ve yüksek yoğunluklu üretim hatları için uygundur. Değiştirme döngüsü genellikle kullanım ortamına ve bakım koşullarına bağlı olarak 18 ay ile 36 ay arasındadır.

Silikon merdane

Silikon silindirler iyi elastikiyete sahiptir ancak aşınma direnci biraz zayıftır ve orta yoğunluklu üretim hatları için uygundur. Genellikle her 12 ila 24 ayda bir değiştirilmeleri önerilir.

Teflon silindirler

Teflon silindirler güçlü kimyasal korozyon direncine sahiptir, ancak düşük mekanik mukavemete sahiptir ve yüksek sıcaklık veya aşırı sürtünme nedeniyle kolayca eskir. Değiştirme döngüsü genellikle 6 ila 18 aydır.

Bu referans çevrimlerinin yalnızca genel deneyim değerleri olduğu ve belirli değiştirme zamanının gerçek kullanım ve performans test sonuçlarıyla birleştirilmesi gerektiği unutulmamalıdır.

4. Korona silindirinin değiştirilmesi gerekip gerekmediği nasıl değerlendirilir?

İsterkorona silindiriDeğiştirilmesi gereken bir parçanın olup olmadığı aşağıdaki hususlara bakılarak değerlendirilebilir:

Yüzey durumu

Silindir yüzeyinde çatlak, ezik veya aşırı aşınma olup olmadığını kontrol edin. Yüzey ciddi şekilde hasar görmüşse, korona deşarjının düzgünlüğünü etkileyebilir ve böylece işlem etkisini azaltabilir.

Tedavi etkisi

İşlenen malzemenin yüzey enerji değeri azalırsa (genellikle dyne/cm olarak ifade edilir) veya yapışma önemli ölçüde zayıflarsa, bu durum silindir performansının azaldığının bir işareti olabilir.

Korona deşarj kararlılığı

Çalışma esnasında korona deşarjının düzensiz, kesik kesik olması veya anormal kıvılcımlar vermesi durumunda, bunun nedeni silindir eskimesi veya yüzey kirliliği olabilir.

Ekipman çalışma durumu

Silindir çalışırken belirgin bir anormal ses veya titreşim varsa, bu silindir yatağında veya montaj parçalarında bir sorun olabilir veya silindir aşınmasıyla ilgili olabilir.

5. Silindir değiştirme için en iyi uygulamalar

Şirketler, silindirlerin değişim döngüsünü optimize etmek için aşağıdaki önlemleri alabilirler:

Ekipman defterini oluşturun

Her korona silindirinin montaj tarihi, çalışma saati, bakım kayıtları vb. detaylı olarak kayıt altına alınır, böylece bu verilere göre değişim zamanı belirlenebilir.

Periyodik performans testi

İşlenmiş malzemenin din değerini düzenli olarak ölçmek ve silindir performansındaki azalma eğilimini derhal tespit etmek için profesyonel yüzey enerjisi test ekipmanlarını kullanın.

Bir temizlik ve bakım planı geliştirin

Kirleticilerin silindir yüzeyinde birikmesi, servis ömrünü etkileyen önemli bir faktördür. Silindir yüzeyinin her zaman iyi çalışma koşullarında olduğundan emin olmak için haftalık veya aylık olarak temizlenmesi önerilir.

Yüksek kaliteli silindirleri seçin

Yüksek kaliteli silindirlerin ilk maliyeti daha yüksek olsa da, aşınma direnci, stabilite ve hizmet ömrü açısından daha iyi performans gösterirler ve değiştirme sıklığını etkili bir şekilde azaltabilirler.

Yedek parça yönetimi

Firma, üretim hattının işleyişine göre belirli sayıda silindir yedek parçası ayırmalıdır ki, yedek parça ihtiyacı olduğunda hızlı bir şekilde müdahale edebilsin ve parça eksikliğinden kaynaklanan duruşların önüne geçilebilsin.

6. Değiştirme döngüsü ile maliyet yönetimi arasında denge

Korona silindirlerinin değiştirme döngüsü yalnızca ekipman performansıyla ilgili değildir, aynı zamanda şirketin işletme maliyetlerini de doğrudan etkiler. Çok sık değiştirme, tedarik ve bakım maliyetlerini artıracaktır, zamanından önce değiştirme ise üretim verimliliğinin azalmasına veya hatta ekipman hasarına yol açabilir. Değiştirme döngüsünün makul bir şekilde planlanması aşağıdaki ikisi arasında bir denge sağlamalıdır:

Doğrudan maliyetler

Silindir tedarik maliyetleri, montaj maliyetleri vb. dahil olmak üzere doğrudan maliyetler, tedarik sürecinin optimize edilmesi ve daha yüksek dayanıklılığa sahip silindirlerin seçilmesiyle azaltılabilir.

Dolaylı maliyetler

Kalite sorunları nedeniyle oluşan duruş kayıpları, yeniden işleme veya artan hurda oranları gibi. Silindirlerin düzenli olarak değiştirilmesi bu gizli maliyetlerden etkili bir şekilde kaçınılmasını sağlayabilir.

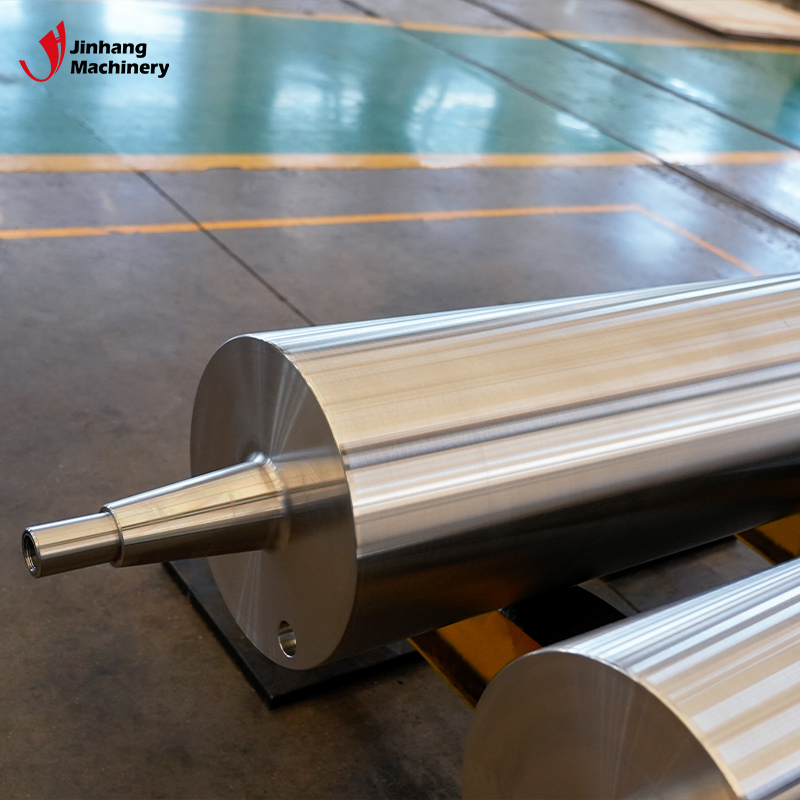

JH Machinery, birinci sınıf endüstriyel rulolar için güvenilir ortağınızdır. 2001 yılında kurulan ISO9001 sertifikalı fabrikamız, soğutma ruloları, kauçuk rulolar ve tungsten karbür rulolar dahil olmak üzere çeşitli ürünler üretmektedir. Lityum pil üretimi, metalurji ve madencilik gibi sektörlere hizmet vererek, ihtiyaçlarınıza göre uyarlanmış hassas mühendislik çözümleri sunuyoruz. Rekabetçi fiyatlandırmamızdan, toptan satış seçeneklerimizden ve kişiselleştirilmiş müşteri hizmetimizden yararlanın. Ayrıntılı bir teklif için bugün bizimle iletişime geçin.