Endüstriyel silindirler nasıl özelleştirilir ve işlenir?

Endüstriyel silindirler, birçok endüstrinin üretim sürecinde vazgeçilmez ve önemli bir ekipman olarak, çelik, kağıt yapımı, plastik, kauçuk, baskı, tekstil ve diğer alanlarda yaygın olarak kullanılmaktadır. Çelik levha haddeleme, kağıt takvimleme, kauçuk kalıplama veya plastik film ekstrüzyonu sürecinde olsun, endüstriyel silindirlerin kalitesi ve performansı doğrudan üretim verimliliği, ürün kalitesi ve ekipmanın istikrarlı çalışmasıyla ilgilidir. Bu nedenle, endüstriyel silindirlerin özelleştirme ve işleme süreci çok önemlidir.

Bu makalede, okuyucuların bu önemli ekipmanın üretim süreci hakkında derinlemesine bir anlayış kazanmasına yardımcı olmak için endüstriyel silindirlerin özelleştirme süreci, işleme teknolojisi, malzeme seçimi, yüzey işlemi ve kalite kontrolü ayrıntılı olarak ele alınacaktır.

Endüstriyel silindirlerin özelleştirme gereksinimleri ve uygulama geçmişi

Endüstriyel silindirlerin özelleştirme gereksinimleri, çeşitli alanlardaki üretim süreçlerinden ve teknik gereksinimlerden kaynaklanır. Farklı endüstriyel uygulamalar, silindirlerin özellikleri, malzemeleri, sertliği, yüzey işlemi vb. için farklı gereksinimlere sahiptir. Endüstriyel silindirlerin özelleştirme süreci, bu özel gereksinimlere göre uyarlanmalıdır. Bu nedenle, endüstriyel silindirleri özelleştirirken, öncelikle aşağıdaki temel parametreler açıklığa kavuşturulmalıdır:

● Kullanım ortamı ve çalışma koşulları: Farklı endüstriyel ortamların silindirler için farklı gereksinimleri vardır. Örneğin, çelik endüstrisinde, endüstriyel silindirlerin yüksek sıcaklıklara, yüksek basınçlara ve güçlü sürtünmeye dayanması gerekir; kağıt yapım endüstrisinde ise endüstriyel silindirlerin korozyona ve aşınmaya dayanıklı olması gerekir. Silindirlerin kullanıldığı ortamı ve çalışma koşullarını anlamak, tasarım ve üretimlerini belirlemenin ilk adımıdır.

● Silindir boyutu ve şekli: Endüstriyel silindirlerin boyutu, silindirlerin uzunluğunu, çapını, yatak açıklığını vb. içerir ve şekiller silindirik, konik vb. içerir. Özelleştirirken, bu boyut gereksinimleri doğru bir şekilde hesaplanmalı ve belirli üretim hattı gereksinimlerine göre tasarlanmalıdır.

● Malzeme ve yüzey işlemi: Endüstriyel silindirlerin malzemesi ve yüzey işlemi, hizmet ömürlerini, aşınma direncini, korozyon direncini ve diğer özelliklerini etkileyecektir. Farklı üretim süreçlerinin silindir malzemeleri için farklı gereksinimleri vardır. Bazıları paslanmaz çelik ve yüksek alaşımlı çelik gibi yüksek mukavemetli malzemelerin kullanımını gerektirirken, diğerleri krom kaplama, püskürtme ve cilalama gibi yüzey işleme teknolojilerini gerektirir.

● Yük ve basınç: Endüstriyel silindirler genellikle çalışma sırasında belirli basınçlara ve yüklere dayanır. Bu nedenle, silindirlerin mukavemeti, sertliği ve basınç direnci, özelleştirme sürecinde önemli hususlardır.

Endüstriyel silindir nasıl özelleştirilir ve işlenir?

Endüstriyel silindirin özelleştirilmesi ve işlenmesi bir dizi hassas işlem akışını içerir. Ön tasarımdan, malzeme seçimine, işleme ve üretimden yüzey işlemine kadar, nihai endüstriyel silindirin müşterinin teknik gereksinimlerini ve kullanım standartlarını karşıladığından emin olmak için her bir bağlantının sıkı bir şekilde kontrol edilmesi gerekir.

1. Tasarım aşaması

Endüstriyel silindirin özelleştirilmesi tasarım aşamasıyla başlar. Tasarımcı, silindirin ön tasarımını, müşterinin sağladığı üretim gereksinimlerine ve teknik özelliklere göre gerçekleştirir. Bu aşamada, aşağıdaki hususların dikkate alınması gerekir:

● Fonksiyonel gereksinimler: Müşterinin üretim süreci gereksinimlerine göre silindirin şekli, boyutu, yük kapasitesi, hızı vb. tasarlanır.

● Malzeme seçimi: Silindirin çalışma ortamına göre uygun malzemeleri seçin. Yaygın malzemeler arasında karbon çeliği, paslanmaz çelik, alaşımlı çelik vb. bulunur.

● Yüzey işleme gereksinimleri: Endüstriyel silindir yüzeyinin aşınma direnci ve korozyon direnci gereksinimlerine göre krom kaplama, püskürtme, parlatma vb. gibi yüzey işlemlerinin gerekip gerekmediğini belirleyin.

Tasarım planı tamamlandıktan sonra, silindirin gerçek çalışmada aşırı yüklenme ve deformasyon gibi sorunlar yaşamayacağından ve uzun süre stabil çalışabileceğinden emin olmak için genellikle simülasyon analizi ve hesaplaması gerekir.

2. Malzeme temini

Tasarım gereksinimlerine göre, doğru ham maddelerin seçilmesi işleme sürecinde önemli bir adımdır. Yaygın endüstriyel silindir malzemeleri şunları içerir:

● Karbon çeliği: İyi mukavemet ve sertliğe sahiptir, düşük yük ve aşındırıcı olmayan ortamlarda kullanıma uygundur.

● Paslanmaz çelik: Mükemmel korozyon direncine sahiptir ve gıda, kimya, kağıt imalatı ve diğer endüstrilerde kullanıma uygundur.

● Alaşımlı çelik: Krom-molibden çeliği, krom-manganez çeliği vb. gibi alaşımlı çelikler daha yüksek mukavemete ve aşınma direncine sahiptir, yüksek yük, yüksek sıcaklık ve yüksek basınçlı çalışma ortamları için uygundur.

● Yüksek aşınma dirençli malzemeler: Yüksek aşınma direnci gerektiren bazı endüstriler için sementit karbür ve tungsten çelik gibi malzemelerin kullanılması gerekebilir.

Malzeme satın alırken malzemelerin kalite standartlarına uygun olmasına dikkat edilmeli, hatalı veya uygunsuz hammadde kullanımından kaçınılmalıdır.

3. İşleme

Hammaddeler hazırlandıktan sonra, endüstriyel silindirlerin işlenmesi gerçek üretim aşamasına girer. Yaygın işleme teknikleri şunları içerir:

● Tornalama: Silindirin dış çapı, uzunluğu ve yüzeyi torna tezgahında hassas bir şekilde işlenerek silindirin yuvarlaklığı, pürüzsüzlüğü ve boyut doğruluğu garanti altına alınır.

● Taşlama: Daha yüksek yüzey kalitesi ve boyut doğruluğu elde etmek için silindirin yüzeyini dikkatlice taşlayın. Taşlama işlemi, özellikle yüksek kalite ve yüksek hassasiyet gerektiren uygulamalarda önemlidir.

● Frezeleme ve delme: Üretim ekipmanına silindirin takılabilmesini sağlamak için yatak delikleri, dişli delikler vb. açmak için gereken yerlerde frezeleme ve delme yapın.

Tüm işleme süreci boyunca, silindirin boyutsal doğruluğunun ve yüzey kalitesinin tasarım gereksinimlerini karşılamasını sağlamak için yüksek hassasiyetli CNC takım tezgahları ve aletleri gereklidir.

4. Isıl işlem ve sertleştirme

Yüksek yüklere ve yüksek aşınma direnci gereksinimlerine sahip bazı endüstriyel silindirler için, malzemenin sertliğini ve mukavemetini artırmak için ısıl işlem gerekebilir. Yaygın ısıl işlem süreçleri şunları içerir:

● Normalleştirme: Çeliğin düzgünlüğünü ve mukavemetini artırmak için kullanılır, genellikle orta yük taşıyan silindirlerde kullanılır.

● Söndürme ve temperleme: Yüksek sıcaklığa ısıtılıp daha sonra hızla soğutularak ve daha sonra temperlenerek, silindirin yüzey sertliği iyileştirilir, bu da yüksek yüklerin ve yüksek aşınma direnci gereksinimlerinin olduğu ortamlar için uygundur.

● Tavlama işlemi: Çeliğin iç gerilimini azaltır ve işlenebilirliğini artırır, bu da daha düşük sertlik gereksinimleri olan silindirler için uygundur.

Endüstriyel silindirin gerekli mukavemete, sertliğe ve dayanıklılığa sahip olmasını sağlamak için ısıl işlem prosesinin seçimi, çalışma ortamına ve yük gereksinimlerine göre hassas bir şekilde kontrol edilmelidir.

5. Yüzey işleme

Yüzey işleme, endüstriyel silindirlerin korozyon direncini, aşınma direncini ve son katını iyileştirmenin önemli bir parçasıdır. Yaygın yüzey işleme süreçleri şunları içerir:

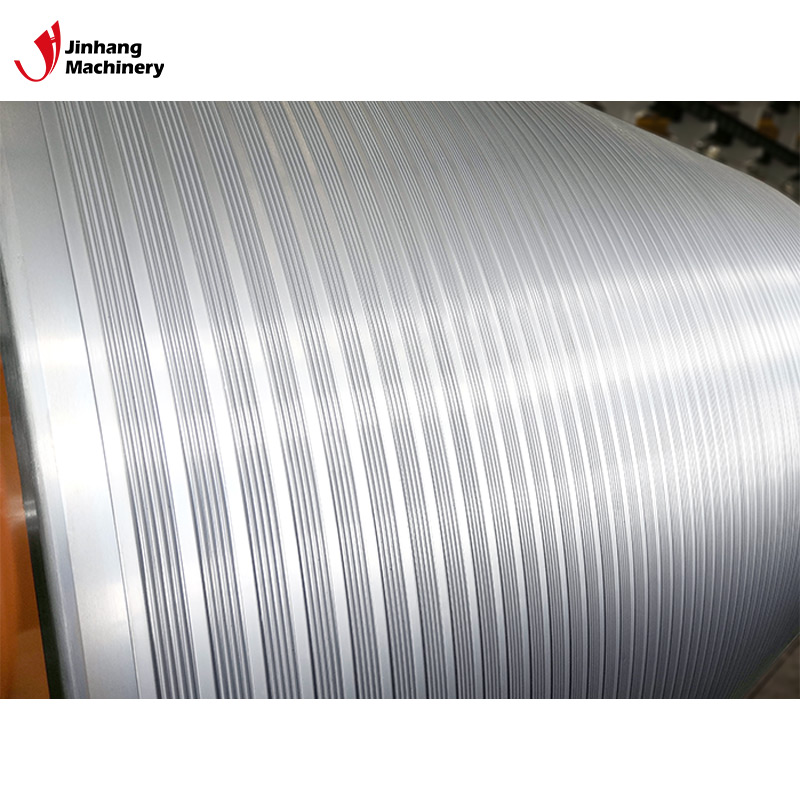

● Krom kaplama: Krom tabakası, korozyon direncini, sertliğini ve aşınma direncini artırmak için elektrokaplama işlemi yoluyla silindirin yüzeyine tutturulur. Özellikle çelik, kağıt yapımı, baskı ve diğer endüstrilerde krom kaplı silindirler en yaygın seçimdir.

● Püskürtme: Korozyon ve aşınmayı önlemek için silindirin yüzeyine koruyucu bir film oluşturmak amacıyla özel bir kaplama püskürtülür.

● Parlatma: Mekanik parlatma yoluyla, silindir yüzeyi yüksek bir yüzey kalitesine ulaşabilir, sürtünme katsayısını azaltabilir ve silindirin çalışma performansını artırabilir.

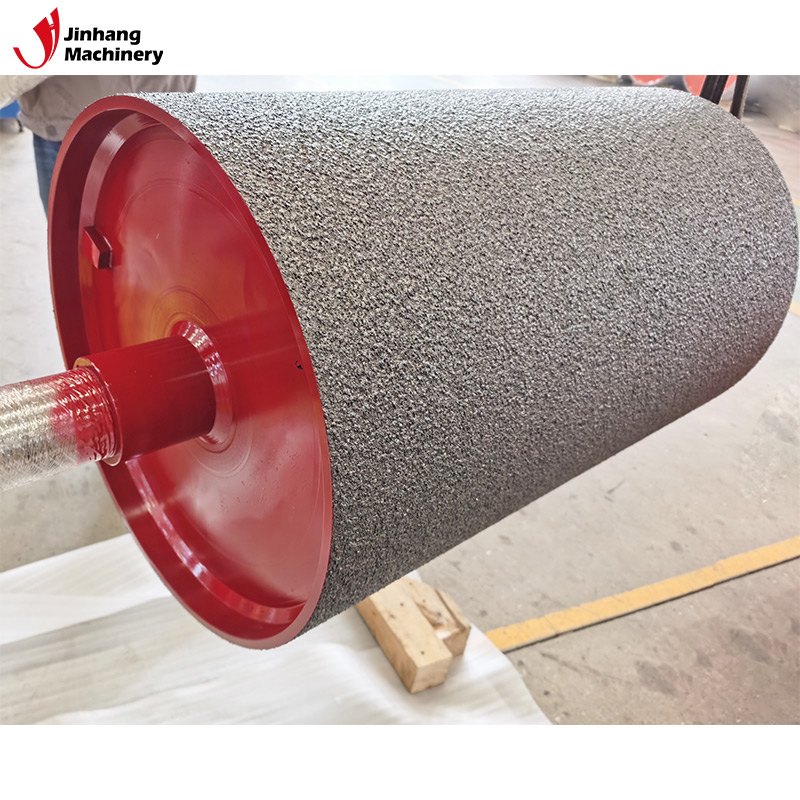

● Termal püskürtme: Termal püskürtme teknolojisi kullanılarak silindirin yüzeyine özel bir malzeme tabakası kaplanarak silindirin aşınma ve korozyon direnci artırılır.

Yüzey işleminin seçimi, silindirin performansının en üst düzeye çıkarılmasını sağlamak için silindirin özel uygulama senaryosuna ve performans gereksinimlerine göre makul bir şekilde tasarlanmalıdır.

6. Kalite denetimi

İşlemedeendüstriyel silindir, kalite kontrolü önemli bir bağlantıdır. Genellikle aşağıdaki denetimleri içerir:

● Boyut denetimi: Tasarım gereksinimlerini karşıladığından emin olmak için silindirin boyutlarını hassas ölçüm araçlarıyla kontrol edin.

● Yüzey kalite kontrolü: Silindirin yüzeyinde çizik, gözenek, çatlak ve diğer kusurların olup olmadığını kontrol ederek yüzeyin pürüzsüz ve kusursuz olduğundan emin olun.

● Sertlik testi: Tasarımın gerektirdiği sertlik standardını karşıladığından emin olmak için silindirin sertliğini test edin.

● Korozyon direnci testi: Özellikle daha yüksek korozyon direnci gerektiren silindirlerde tuz püskürtme testi gibi korozyon direnci testlerinin yapılması gerekir.

Yalnızca sıkı kalite kontrol yoluyla, özelleştirilmiş endüstriyel silindirin gerçek uygulamalarda beklenen performansa ve hizmet ömrüne ulaşabileceğinden emin olabiliriz.

Endüstriyel silindir özelleştirme ve işleme için zorluklar ve çözümler

Endüstriyel silindirlerin özelleştirilmesi ve işlenmesinde, malzeme seçimi ve eşleştirme, işleme doğruluğu kontrolü ve yüzey işleme düzgünlüğü gibi bazı teknik zorluklar sıklıkla yaşanır. Bu zorlukların üstesinden gelmek için üreticiler genellikle aşağıdaki stratejileri benimser:

● Gelişmiş işleme ekipmanları: Yüksek hassasiyetli CNC takım tezgahları, lazer kesim ekipmanları, hassas taşlayıcılar ve diğer ekipmanların kullanılmasıyla, endüstriyel silindirlerin kalitesini sağlamak için işleme doğruluğu artırılır.

● Sıkı süreç kontrolü: Üretim sürecinde, her bir halkanın net işletme standartlarına ve kalite gerekliliklerine sahip olmasını sağlamak için ayrıntılı bir süreç akışı formüle edilir.

● Optimize edilmiş malzeme oranı: Farklı kullanım gereksinimlerine göre, silindirin kapsamlı performansını iyileştirmek için en uygun malzeme oranı ve ısıl işlem süreci seçilir.

● Profesyonel teknik ekip: Endüstriyel silindir özelleştirme planının rasyonelliğini ve uygulanabilirliğini sağlamak için deneyimli teknisyen ve mühendislere güveniyoruz.

Özelleştirme ve Rekabetçi Fiyatlandırma ile Yüksek Hassasiyetli Rulo Üreticisi

JH Machinery'de, en yüksek hassasiyet ve dayanıklılığa sahip endüstriyel silindirler üretmeye odaklanıyoruz. Ürünlerimiz arasında madencilik ve baskı gibi birçok sektöre uygun ısıtma silindirleri, soğutma silindirleri, ayna cilalı silindirler ve kauçuk silindirler yer almaktadır. En yüksek standartları sağlamak için gelişmiş İtalyan POMINI taşlama makineleri ve otomatik kaynak ekipmanları kullanıyoruz. Doğrudan fabrikamızdan satın almak, düşük fiyatlara, toptan promosyonlara ve toplu indirimlere erişim anlamına gelir. Ayrıca çizimlerinize dayalı özel işleme de sunuyoruz. Şimdi bir teklif isteyin ve Çin'de endüstriyel silindirler için tercih edilen tedarikçi olmamızın nedenini keşfedin.